Siliconharze

Serienreif: SILRES® H60 ermöglicht einen schnellen und automatisierten Imprägnierungsprozess.

17.10.2022 Lesezeit: ca. MinutenMinute

Betriebssicher mit Siliconharzen

Statorwicklungen von Elektromotoren werden häufig mit Siliconharzen imprägniert, um dem Antrieb eine hohe Temperaturbeständigkeit und lange Lebensdauer zu verleihen. Mit SILRES® H60 hat WACKER jetzt ein Produkt auf den Markt gebracht, das besonders schnell vernetzt – und sich damit auch für eine Großserienproduktion in der Autoindustrie eignet.

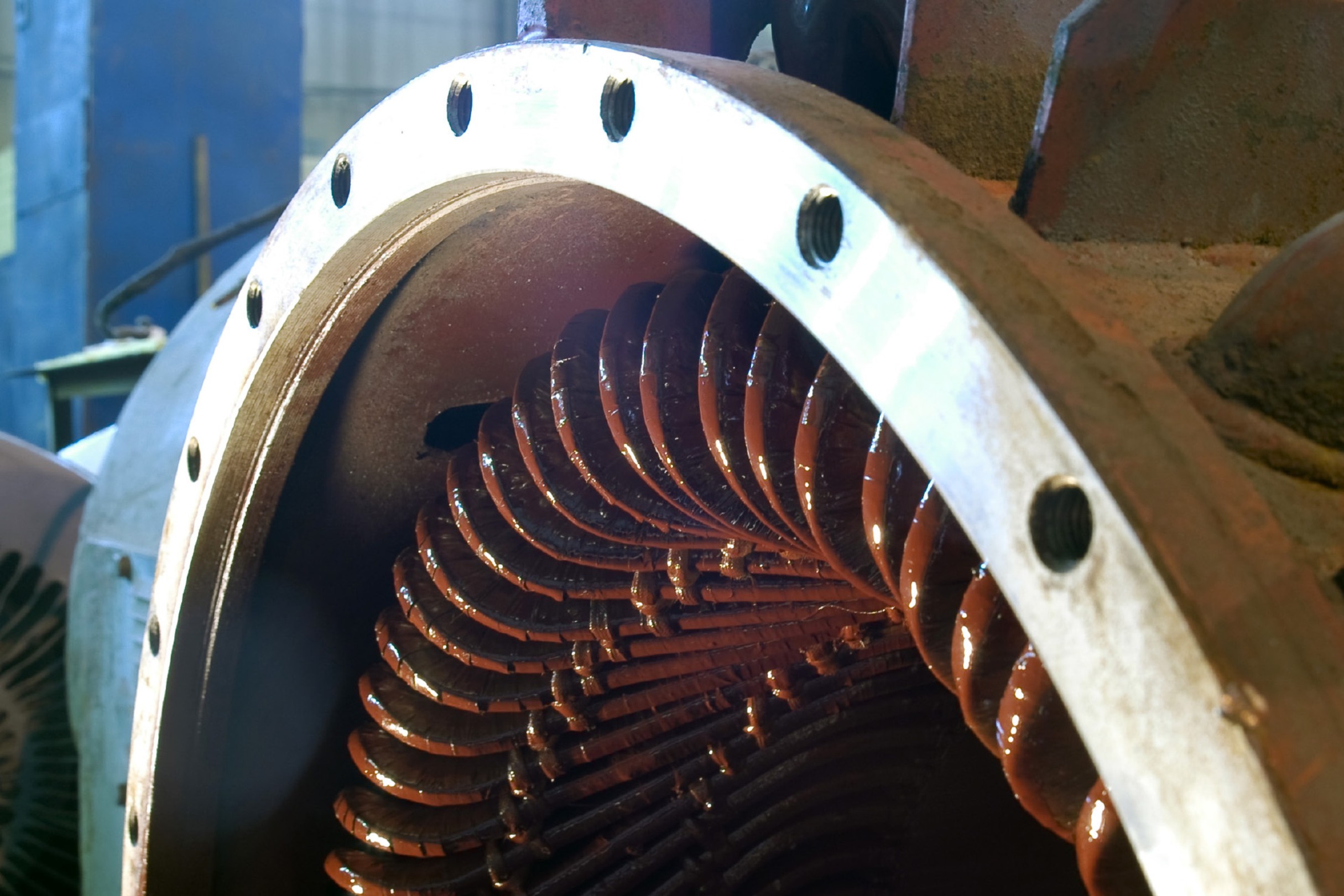

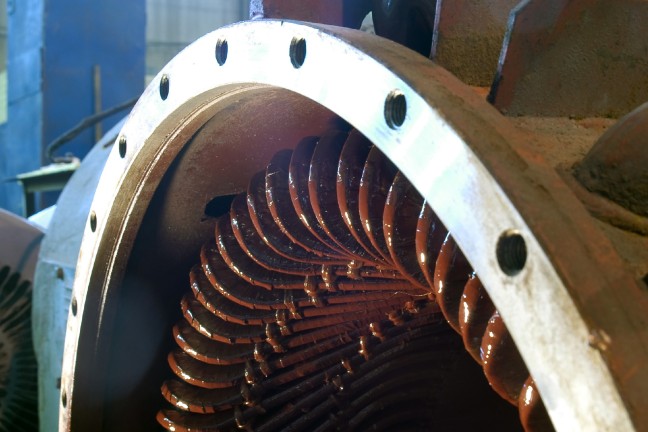

Formspule für Elektromotoren von Schienenfahrzeugen: Derartig große Statoren werden per Vakuum-Druck-Verfahren mit SILRES® H62 C imprägniert.

Der Markt für Elektroautos nimmt seit etwa zwei Jahren richtig Fahrt auf: Nach dem Branchenreport des deutschen Center of Automotive Management hatten bereits 13 Prozent aller Neuwagen, die 2021 in Deutschland zugelassen wurden, einen Elektroantrieb. In China, dem mit Abstand weltgrößten Markt für batteriegetriebene Fahrzeuge, sind die Marktanteile ähnlich.

Damit das Vertrauen in Elektroautos weiter wächst, müssen diese ebenso zuverlässig, robust und langlebig sein wie Fahrzeuge mit Verbrennungsmotor. Die Voraussetzungen dafür sind grundsätzlich gut: Denn während ein Verbrennungsmotor aus rund 2.500 Bauteilen besteht, kommt ein elektrischer Antriebsmotor mit gerade einmal 250 Teilen aus. Elektroautos gelten auch deshalb als wartungsfreundlich.

Doch selbstverständlich werden auch an diese Komponenten hohe Anforderungen gestellt – zum Beispiel an die drahtgewickelten Statoren, die häufig in Elektromotoren eingesetzt werden. Die Imprägnierung der Wicklungen, die aus lackisoliertem Kupferrunddraht gefertigt sind, stellt den letzten Arbeitsschritt der Statorfertigung dar. Zur Imprägnierung wird stets ein Harz eingesetzt, das zu einem elektrisch nichtleitenden Duromer aushärtet. Das bei der Applikation flüssige Imprägnierharz dringt in die Spalte zwischen den einzelnen Windungen und in die Hohlräume der Wicklung ein. Nach der Aushärtung des Harzes sind die Windungen mit einer festen Harzschicht überzogen.

„Wicklungsimprägnierungen auf Siliconbasis sind dafür bekannt, dass sie dem Elektromotor eine außerordentlich hohe Temperaturbeständigkeit und lange Lebensdauer verleihen“, erklärt Dr. Klaus Angermaier, Leiter des Business Teams Industrial Solutions für den europäischen und lateinamerikanischen Markt bei WACKER SILICONES. Als besonders effektiv gilt die Imprägnierung mit einem lösemittelfreien Phenylsiliconharz. Bislang stand solch ein Imprägnierharz nur in einkomponentiger Form zur Verfügung; seine Verarbeitung war recht zeitaufwendig und arbeitsintensiv.

Abhilfe schafft das neue Phenylsiliconharz SILRES® H60, das WACKER seit Anfang 2021 anbietet. „Dieses zweikomponentig formulierte Produkt zeichnet sich durch eine hohe Vernetzungsgeschwindigkeit aus“, erklärt Dr. Christian Ochs, Leiter eines anwendungstechnischen Labors bei WACKER, der für die Entwicklung dieses Siliconharzes verantwortlich war. „SILRES® H60 wurde speziell für die Träufelimprägnierung konzipiert. Es ermöglicht den Aufbau eines schnellen und automatisierten Imprägnierungsprozesses, der sich problemlos in die Fertigungslinie einer Großserienproduktion von Elektromotoren integrieren lässt“, betont der Chemiker.

Podcast

Imprägnierungen auf Siliconbasis verleihen einem Elektromotor eine außerordentlich hohe Temperaturbeständigkeit und lange Lebensdauer.

„Imprägnierungen auf Siliconbasis verleihen einem Elektromotor eine außerordentlich hohe Temperaturbeständigkeit und lange Lebensdauer.“

Dr. Klaus Angermaier, Leiter Business Team Industrial Solutions, WACKER SILICONES

Die Imprägnierung verbessert in mehrerer Hinsicht die Eigenschaften des Stators:

1. optimiert die Imprägnierung die elektrische Isolation.

2. verfestigt sie die gesamte Wicklung mechanisch, indem das Harz die einzelnen Windungen und Drahtlagen untereinander verbindet. Als Folge dieser Fixierung können sich die Windungen nicht mehr gegeneinander bewegen, wodurch Vibrationen und Abrieb vermieden werden. Dies beugt Schäden an der Primärisolation der Kupferdrahtwicklungen vor. Die Primärisolation besteht in der Regel aus einer sehr dünnen Lackschicht.

3. unterstützt die Imprägnierung die Wärmeabführung aus der Kupferwicklung in Richtung Stator-Blechpaket, verbessert also das Wärmemanagement und steigert daher die Temperaturbeständigkeit des Stators – ein wichtiger Effekt, gilt doch die Überhitzung als eine der Hauptursachen für den Ausfall von Elektromotoren.

4. schützt das Harz die Wicklung vor Feuchtigkeit, Salznebeln und anderen von außen einwirkenden Medien.

Durch die Auswahl des Harzes kann der Motorenhersteller die Eigenschaften der Imprägnierung bedarfsgerecht einstellen. „Bei vielen Elektromotoren ist es sinnvoll und völlig ausreichend, die Wicklungen mit einem organischen Harz, etwa einem ungesättigten Polyesterharz oder einem Epoxidharz, zu imprägnieren“, weiß WACKER-Chemiker Christian Ochs. Sind allerdings beim späteren Einsatz des Motors erhebliche Belastungen durch Hitze oder Medien zu erwarten, bietet die Imprägnierung mit einem Phenylsiliconharz den bestmöglichen Schutz.

Ausgehärtete Phenylsiliconharze sind thermisch und chemisch resistent. Sie altern unter Temperatur- und Witterungseinflüssen deutlich langsamer als organische Harze. Ihre hohe Beständigkeit macht sich in der Wicklungsimprägnierung besonders bei solchen Motoren bemerkbar, die im Betrieb mit starken Strömen belastet werden, kompakt gebaut sind und nicht aktiv gekühlt werden. Im Ergebnis verleiht eine Siliconharz-Imprägnierung den Motoren auch unter Überlast eine hohe Betriebssicherheit.

Gelierzeitmessung: Im Labor wird die Reaktivität der WACKER-Siliconharze gemessen. Messkurven finden Sie weiter unten.

Lösemittelfreier Klassiker

Für seine gute Imprägnierungswirkung bekannt ist das einkomponentige Phenylsiliconharz SILRES® H62 C der Wacker Chemie AG, das sich seit über 35 Jahren in Traktionsmotoren von elektrischen Schienenfahrzeugen bewährt. Schon in den 1970er-Jahren wurde dieses Harzsystem von dem Schweizer Hersteller Brown, Boveri & Cie (heute ABB) für E-Loks und ab den 1980er-Jahren für die damals neue Technologie der Hochgeschwindigkeitszüge eingesetzt. Seit 2007 wird es auch in Antriebsmotoren von Hybrid- und Elektroautos verwendet. Anders als viele organische Imprägnierharze enthält dieses Produkt weder Lösemittel noch Reaktivverdünner. Die flüssige Formulierung wird üblicherweise bei Temperaturen zwischen 60 und 80 °C appliziert und bei Temperaturen zwischen 170 und 200 °C ausgehärtet, wobei das Material durch eine platinkatalysierte Additionsreaktion vernetzt.

„Trotz seines mittlerweile außergewöhnlich langen Lebenszyklus ist SILRES® H62 C mitnichten ein unzeitgemäßes Produkt, sondern weiterhin hochaktuell“, betont Dr. Christian Ochs. So werden derzeit in verschiedenen Großstädten weltweit neue U-Bahn-Generationen eingeführt, deren Elektromotoren mit dem Silconharz SILRES® H62 C von WACKER imprägniert sind.

Erfolgreich im Brandschutz

SILRES® H60 wird bereits erfolgreich in Rauchgasventilatoren genutzt, die in Tunneln einen wichtigen Baustein der Brandschutzmaßnahmen darstellen. Das hitzestabile Silicon-Imprägnierharz sorgt dafür, dass die Ventilatormotoren im Brandfall selbst bei einer Umgebungstemperatur von bis zu 400 °C zuverlässig über mindestens zwei Stunden funktionieren, um die toxischen Brandgase rasch abzuleiten und den Rettungskräften das Sichern und Evakuieren der Gefahrenstelle möglichst lange zu erleichtern. Dies entspricht der Klassifizierung F400 – 120 nach EN 12101-3 und EN 13501-4.

Als einkomponentige Formulierung enthält SILRES® H62 C einen Inhibitor, der die Vernetzungsreaktion verlangsamt. Dies ist vorteilhaft, wenn das Harz im klassischen Tauchverfahren oder im Vakuum-Druck-Verfahren (vacuum pressure impregnation, VPI) auf die Wicklungen appliziert wird. Diese Verfahren werden vor allem bei großen Maschinen angewendet, etwa zur Imprägnierung von Eisenbahn-, Straßenbahn- und U-Bahn-Traktionsmotoren und von Traktionsmotoren der dieselelektrisch angetriebenen Großmuldenkipper für den Tagebau. Hierbei muss das flüssige Harz beim Durchtränken der Wicklung lange in einem verarbeitungsfähigen Zustand verbleiben, darf also nicht zu schnell gelieren und aushärten. In der Automobilindustrie gilt dagegen die niedrige Vernetzungsgeschwindigkeit des einkomponentigen Siliconharzes als Nachteil – steht doch die langsame Aushärtung dem Ziel im Weg, Statorwicklungen in großen Stückzahlen in kurzer Zeit zu imprägnieren.

„Unsere Kunden aus der Automobilindustrie gaben den Anstoß, eine anwendungsfertige Phenylsiliconharz-Formulierung zu entwickeln, die einen schnellen und automatisierten Imprägnierungsprozess ermöglicht und hinsichtlich der Imprägnierungswirkung dem etablierten einkomponentigen Produkt entspricht“, berichtet WACKER-Manager Dr. Klaus Angermaier. Dies gelang WACKER mit SILRES® H60. Bei diesem Imprägnierharz handelt es sich um eine zweikomponentige Formulierung, die auf den gleichen Siliconharz-Präpolymeren basiert, die auch im einkomponentigen Produkt enthalten sind.

Weil das neue Produkt SILRES® H60 zweikomponentig formuliert ist, konnten die Entwickler für eine kurze Vernetzungszeit sorgen. So wurde es beispielsweise möglich, auf den Einsatz eines Inhibitors zu verzichten, wie er bei einkomponentigen Silicon-Imprägnierharzen notwendig ist. Damit entfiel ein Faktor, der die Vernetzungsgeschwindigkeit begrenzt. Darüber hinaus formulierten die WACKER-Fachleute neben dem Platinkatalysator einen weiteren Beschleuniger für die Hydrosilylierungsreaktion ein. Dieser ist vor allem in der Anfangsphase der thermischen Aushärtung wirksam und bewirkt somit eine besonders schnelle Gelierung.

Turbo eingeschaltet

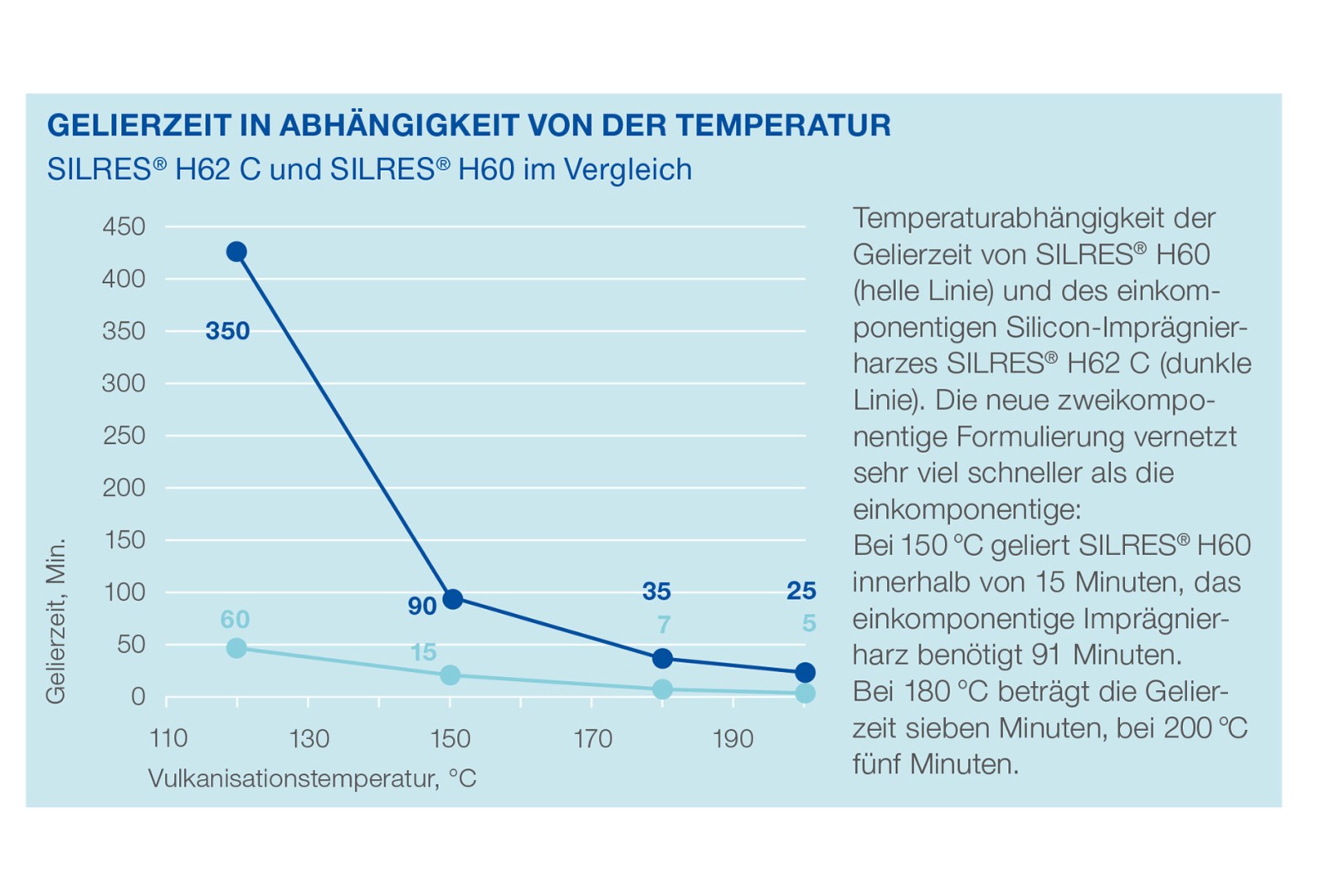

Auf diese Weise gelang die Entwicklung eines Silicon-Imprägnierharzes, dessen Vernetzungsgeschwindigkeit vergleichbar mit der von organischen Imprägnierharzen ist. Die Vernetzungsdauer hängt stark von der Temperatur ab (s. Grafik links oben). So beträgt seine Gelierzeit bei 150 °C circa 15 Minuten; bei dieser Temperatur ist das Material nach sechs Stunden vollständig ausgehärtet. Gelierzeit und Aushärtungsdauer verkürzen sich auf sieben Minuten beziehungsweise zweieinhalb Stunden, wenn bei 180 °C vernetzt wird.

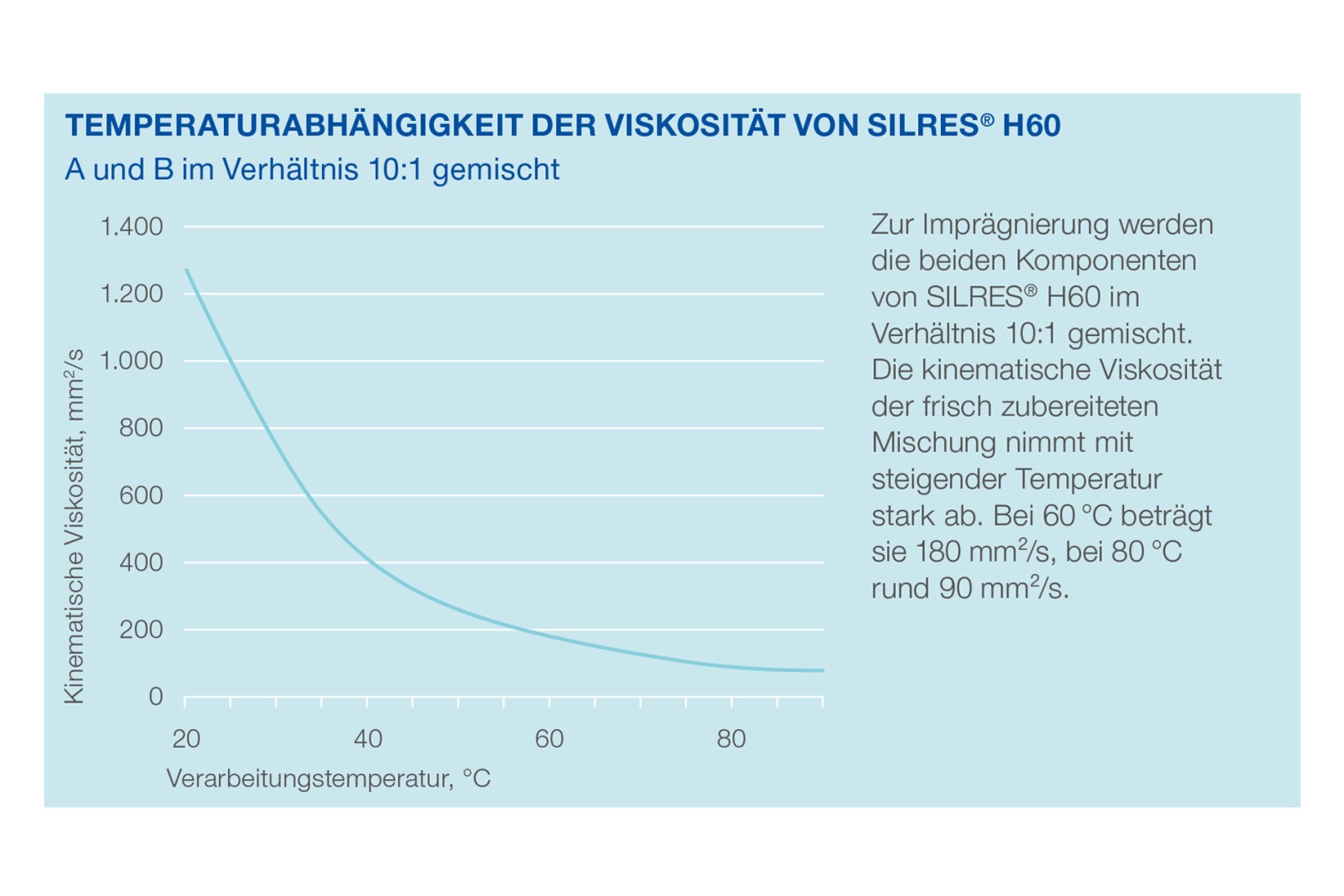

Zur Verarbeitung werden die beiden Komponenten im Verhältnis 10:1 gemischt. Die Viskosität der Mischung ist stark temperaturabhängig (s. Grafik rechts oben): Bei 25 °C beträgt die kinematische Viskosität zirka 1.000 mm²/s, beim Erwärmen auf 80 °C fällt sie um den Faktor 10 ab. Dieser Effekt wird im Imprägnierungsprozess genutzt. Damit das Harz möglichst dünnflüssig ist und schnell in die zu imprägnierende Wicklung eindringt, werden sowohl das Harz als auch die zu imprägnierende Wicklung vorgewärmt. Dabei wird in der Praxis meist eine Temperatur von 60 °C eingestellt.

So wie das bewährte klassische Produkt ist auch das neue zweikomponentige Siliconharz lösemittel- und reaktivvernetzerfrei und vernetzt durch eine platinkatalysierte Additionsreaktion zu einem Duromer der Härte 65 Shore D.

Das ausgehärtete transparente Harz hat eine nichtklebrige und hydrophobe Oberfläche. Mit einer Durchschlagsfestigkeit von 27 kV/mm, gemessen nach IEC 60243-1 (23 °C, 50 Hz, Luft als Umgebungsmedium), ist das Harz ein sehr guter elektrischer Isolator. Das Material ist chemisch weitgehend inert, alterungsbeständig und widersteht einer lang anhaltenden Hitzebelastung. Es verkraftet dauerhaft Temperaturen bis über 200 °C, sodass eine Wicklungsimprägnierung mit SILRES® H60 den thermischen Isolierstoffklassen H und höher nach DIN EN 60085 entspricht. Kurzfristig widersteht das Harz auch Temperaturspitzen deutlich jenseits der ermittelten Dauereinsatztemperatur.

Silicone spielen eine wichtige Rolle für die Elektromobilität. Bauteile von Elektromotoren werden beispielsweise mit Siliconharzen imprägniert, um mechanische und thermomechanische Spannungen abzufedern.

Verarbeitung im Träufelverfahren

Seine schnelle Vernetzung prädestiniert SILRES® H60 für die Träufelimprägnierung von Wicklungen aus einem Kupferrunddraht. Zur Verarbeitung im Tauchverfahren oder durch VPI eignet sich das neue Harz wegen seiner kurzen Gelierzeit nicht.

Bei der Träufelimprägnierung wird der zu imprägnierende Stator auf einen Klemmdorn gespannt, leicht schräg gestellt und in Rotation versetzt, sodass er sich um seine eigene Längsachse dreht. Aus mehreren Dosierdüsen wird das Imprägnierharz kontinuierlich auf den Wickelkopf des sich fortwährend drehenden Stators aufgeträufelt. Die Schwerkraft und die Kapillarkräfte ziehen die Flüssigkeit in die Wicklung und sorgen zusammen mit der Drehbewegung dafür, dass sich das Harz gleichmäßig im Stator verteilt. Zugleich hält die Rotation das flüssige Harz in der Spule und verhindert dadurch, dass das Imprägnierharz ungenutzt aus dem Stator ausfließt. Nach dem Beträufeln durchläuft der sich drehende Stator eine Heizstrecke, wobei das Harz geliert und aushärtet.

Auf diese Weise wird in einem schnellen, ressourcenschonenden und sauberen Prozess eine hohe Imprägnierungsqualität bei geringen Harz-Auftragsmengen erreicht. Die Träufelimprägnierung wird in Anlagen durchgeführt, in denen der gesamte Prozess automatisiert abläuft. Die Kunst des Harz-Verarbeiters besteht darin, an der Träufelanlage alle Prozessparameter korrekt einzustellen – von der Auftragsmenge des Harzes über den Neigungswinkel der Wicklung und die Rotationsgeschwindigkeit bis hin zum Temperatur- und Zeitprogramm für die Vernetzung. Moderne Träufelanlagen lassen sich problemlos in Motorenfertigungslinien integrieren.

„Mit SILRES® H60 steht den Herstellern von Elektromotoren erstmals ein Phenylsiliconharz für die Wicklungsimprägnierung zur Verfügung, das sich so zügig verarbeiten und aushärten lässt wie ein organisches Harz“, fasst Dr. Klaus Angermaier die Vorteile des neuen Produkts zusammen. „Damit öffnet es das Tor zu einer schnellen Großserienfertigung von besonders zuverlässigen und langlebigen Antriebsmotoren.“

Kontakt

Mehr Informationen zum Thema erhalten Sie von

Herr Dr. Christian Ochs

Technisches Marketing

WACKER SILICONES

+49 8677 83-7358

Nachricht senden