Kunststofftechnik

11.10.2022 Lesezeit: ca. MinutenMinute

Ein fester Verbund – auch ohne Vorbehandlung

Polycarbonat war bislang eine besonders harte Nuss, wenn ein Hart-Weich-Verbund mit Silicon gefordert war. Doch dank ELASTOSIL® LR 3078 sind jetzt weder Primer noch zum Beispiel eine Plasmabehandlung nötig. Dieser Flüssigsiliconkautschuk haftet exzellent auf Polycarbonat und lässt sich problemlos im Zweikomponenten-Spritzgießverfahren verarbeiten.

Weit verbreitet sind Kunststoffbauteile, in denen eine harte und eine weiche, elastische Komponente kombiniert sind. In diesen sogenannten Hart-Weich-Verbunden sorgt meist ein steifer thermoplastischer Kunststoff für die Festigkeit. Die Weichkomponente bringt hingegen eine dichtende, schwingungsdämpfende oder schallabsorbierende Funktion ein oder verbessert die haptischen Eigenschaften des Formartikels.

Wird eine transparente, schlagzähe und wärmeformbeständige Hartkomponente benötigt, die zudem für Medizinprodukte eingesetzt werden kann, greifen die Produktgestalter gern auf Polycarbonat zurück. Für die Weichkomponente fällt die Wahl immer häufiger auf ein Siliconelastomer, besonders wenn in der Anwendung das Eigenschaftsprofil der Silicone gefragt ist: Diese sind chemisch und biologisch inert, hitzebeständig, kälteflexibel und alterungsbeständig.

Eine gute Haftung ist Voraussetzung für die sichere Funktion eines Verbundbauteils – und um Großserien solcher Artikel kostengünstig herstellen zu können. „Als besonders herausfordernd hinsichtlich der Haftung erweist sich die Materialpaarung Polycarbonat/Silicon“, betont Dr. Florian Liesener, Leiter eines anwendungstechnischen Labors für Flüssigsiliconkautschuke bei WACKER in Burghausen. „Um mit herkömmlichen Siliconen eine zuverlässige Haftung zu erreichen, muss die Oberfläche des Polycarbonats zuvor entweder mit einem Primer grundiert oder durch eine Plasmabehandlung aktiviert werden.“ Für den Bauteilhersteller, so Dr. Liesener, bedeute dies einen zusätzlichen, aufwendigen Arbeitsschritt.

„Unsere patentierte Selbsthaftungstechnologie wurde speziell für die Paarung Polycarbonat/Silicon entwickelt.“

Dagmar Rische, Marketing-Managerin, Engineering Silicones

Vollautomatisierte Verarbeitung

Mit der neuen Produktreihe ELASTOSIL® LR 3078 hat WACKER Flüssigsiliconkautschuke entwickelt, die fest auf Polycarbonat haften, ohne dass das thermoplastische Substrat entsprechend vorbehandelt werden muss. „Diese selbsthaftenden Silicone können im Zweikomponenten-Spritzgießverfahren vollautomatisiert verarbeitet werden“, betont Dagmar Rische, die als Marketing-Managerin im Bereich Engineering Silicones bei WACKER tätig ist. „Dafür nutzen wir eine neuartige, patentierte Selbsthaftungstechnologie, die speziell für die Paarung Polycarbonat/Silicon entwickelt wurde.“

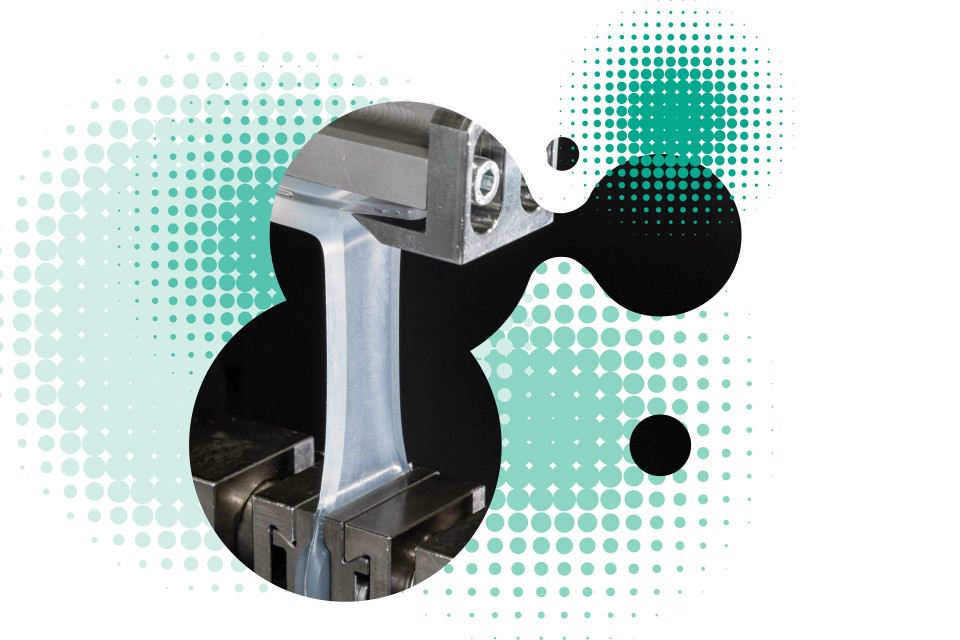

Diese Technologie, die in ELASTOSIL® LR 3078 zum Einsatz kommt, führt zu einem schnellen Haftungsaufbau – bereits im Formwerkzeug der Spritzgießmaschine wird eine sehr hohe Haftfestigkeit erreicht. Da die Silicone jedoch nicht am metallischen Formwerkzeug haften, lassen sich die Verbundartikel problemlos entformen. Auch ist keine Nachbearbeitung notwendig, die Formteile können direkt weiterverarbeitet werden. Mit Härtegraden von 20 bis 70 Shore A decken die Typen der Produktreihe den gesamten Härtebereich ab, den die Bauteildesigner für die Weichkomponente von Polycarbonat-Silicon-Verbundartikel benötigen.

Druckverformungsrest

Verformt man eine Elastomerdichtung über eine längere Zeitspanne, so nimmt sie nach der Entspannung nicht mehr exakt ihre ursprüngliche Form an, sondern bleibt mehr oder weniger verformt. Das Ausmaß dieser bleibenden Verformung hängt davon ab, wie stark das elastische Rückstellvermögen des Materials unter den herrschenden Lagerbedingungen – verformende Kräfte, einwirkendes Medium und Temperatur – abnimmt. Auskunft darüber gibt der Druckverformungsrest, eine in genormten Prüfverfahren ermittelte Größe.

Zur Bestimmung des Druckverformungsrestes wird ein Elastomerprüfkörper, dessen Form und Abmessungen in den Prüfnormen festgelegt sind, in eine Pressvorrichtung eingesetzt, auf ein vorher festgelegtes Ausmaß zusammengedrückt und in diesem Zustand eine bestimmte Zeit lang unter den Prüfbedingungen gelagert. Wenn der Prüfkörper anschließend wieder entspannt wird, erreicht er nicht mehr seine ursprüngliche Höhe. Gemessen wird die Höhe des Prüfkörpers vor und nach dem Verpressen sowie nach der Entspannung. Der Druckverformungsrest ist das in Prozent ausgedrückte Verhältnis aus der Höhenverringerung, die nach der Entspannung verbleibt, und der Höhe, um die der Prüfkörper verpresst wurde. Günstig ist ein niedriger Druckverformungsrest – dann hat das Material ein hohes elastisches Rückstellvermögen.

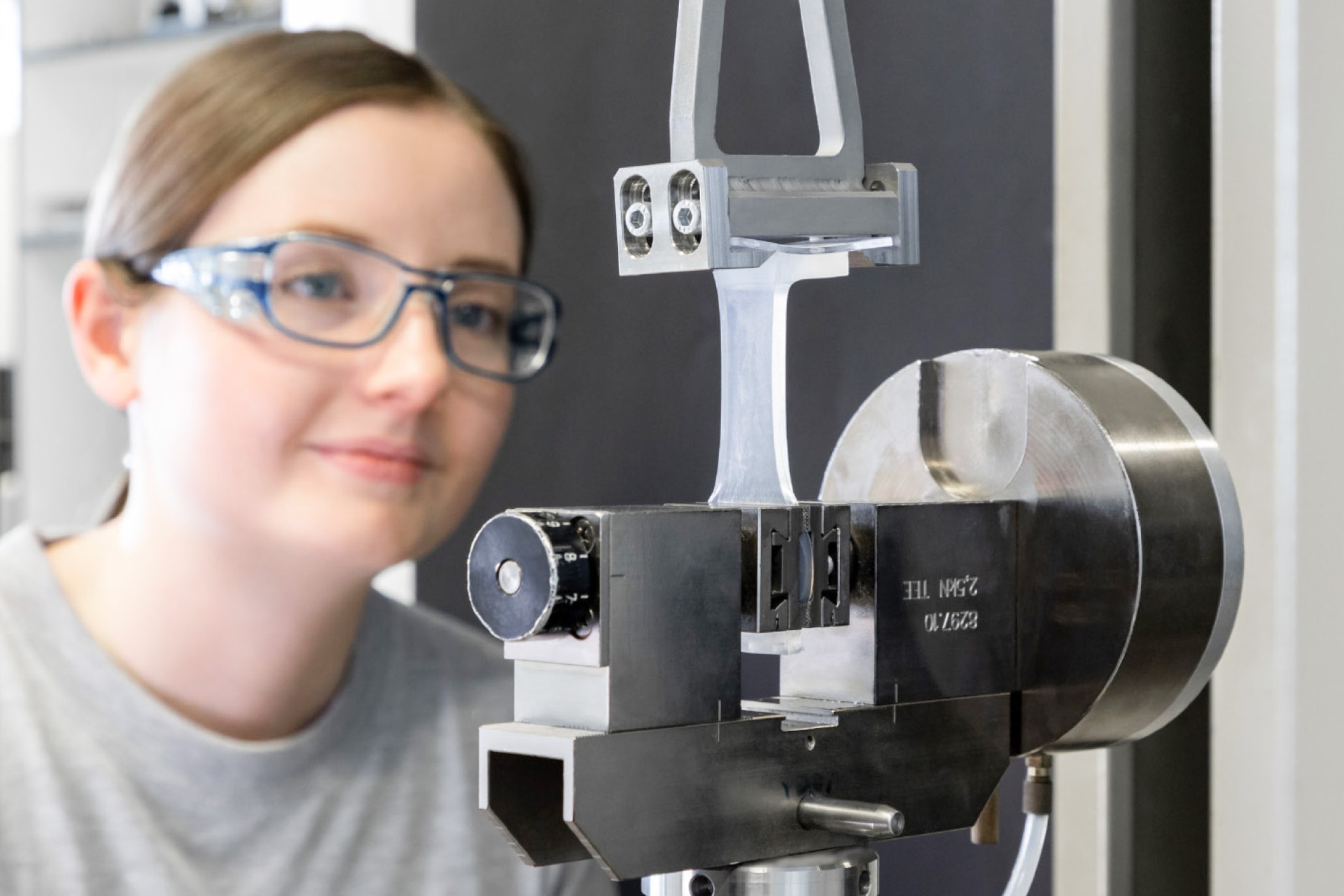

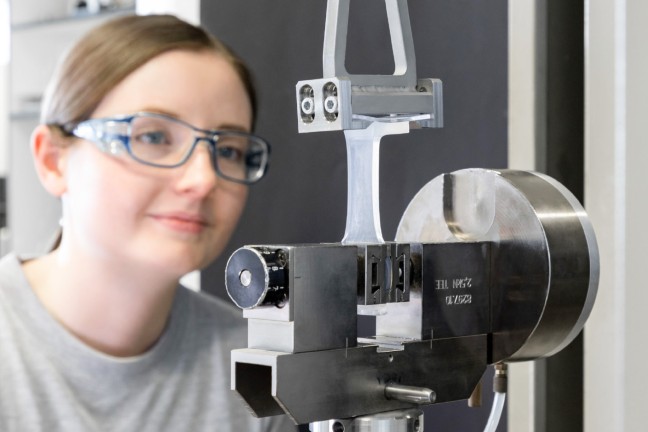

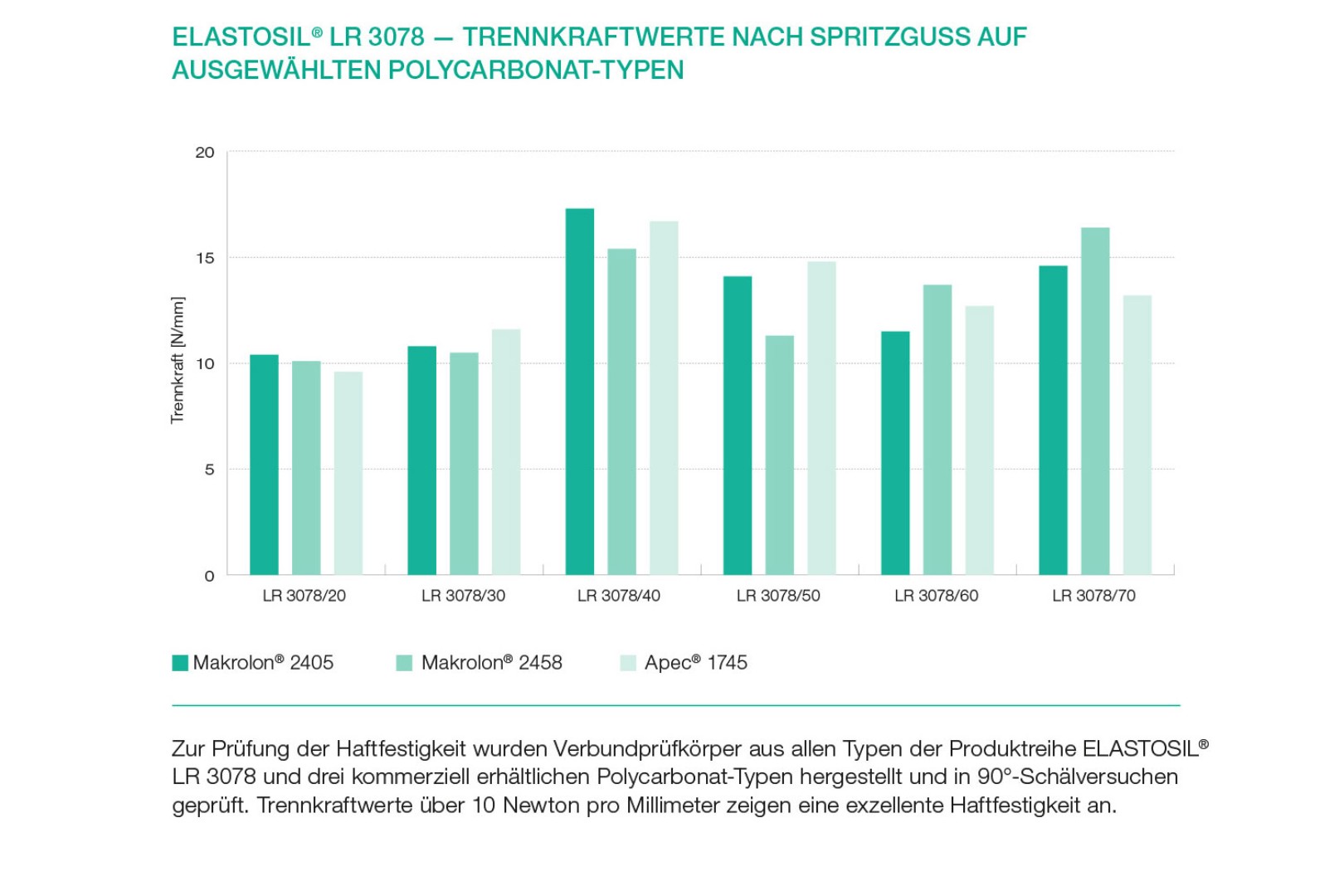

In den Schälversuchen werden Verbundprüfkörper bis zum Bruch belastet. Bei den Verbundprüfkörpern aus ELASTOSIL® LR 3078 und Polycarbonat riss stets die Silicon-Weichkomponente; die Verbindung von Hart und Weichkomponente blieb dagegen in allen Fällen erhalten.

Sehr gute Trennkraftwerte

In den anwendungstechnischen Laboren von WACKER wurden die Eigenschaften der neuen Produktreihe gründlich untersucht. Zur Prüfung der Verbundfestigkeit führten die WACKER-Techniker in Anlehnung an die Norm DIN ISO 813 sogenannte 90°-Schälversuche durch. Hierzu stellten sie streifenförmige Verbundprüfkörper her und ermittelten die Kraft, die notwendig ist, um die Siliconschicht in einem Winkel von 90° vom harten Polycarbonat-Substrat abzuziehen. Die so ermittelte Trennkraft ist ein Maß für die Haftfestigkeit. In den Versuchen lagen die Trennkräfte bei mindestens 10 Newton pro Millimeter, in vielen Fällen deutlich darüber. Solche Trennkraftwerte gelten als sehr gut.

Zusätzlich untersuchte das Team um Dr. Florian Liesener das Rissbild der in den Schälversuchen zerstörten Verbundprobeköper. Damit wollten sie klären, wo die Schwachstelle des Verbunds lag: Entstand der Riss in der Verbindungsfläche zwischen Hart- und Weichkomponente oder entstand er innerhalb der Weichkomponente? Die Rissbilder liefern den Beweis für einen Kohäsionsriss im Silicon – in den Schälversuchen brach also die Weichkomponente, die Verbindung zwischen Hart- und Weichkomponente blieb dagegen intakt. Zusammen mit den hohen Trennkraftwerten liefert dieses Ergebnis den Beweis für die exzellente Haftfestigkeit.

„Auch hinsichtlich der Verarbeitung kann unsere Reihe ELASTOSIL® LR 3078 punkten, wie die Laborprüfungen und Spritzgussversuche zeigen“, betont Marketing-Managerin Dagmar Rische. So vernetzen diese Flüssigsiliconkautschuke außerordentlich schnell; selbst wenn die Aushärtung bei vergleichsweise niedrigen Temperaturen erfolgt, lassen sich beim Spritzgießen kurze Zykluszeiten erreichen. „Der Verarbeiter kann somit seinen Prozess auf die begrenzte Wärmeformbeständigkeit der Hartkomponente abstimmen und trotzdem eine hohe Produktivität erzielen“, hebt Rische weiter hervor.

Einen weiteren Pluspunkt sammelt ELASTOSIL® LR 3078 hinsichtlich der Verarbeitung im Spritzguss dadurch, dass die Siliconkautschuk-Formulierungen eine sehr geringe Tendenz zur Bildung von möglichen Formablagerungen im Werkzeug aufweisen. Bilden sich im Spritzgussprozess Formablagerungen, müssen die Formwerkzeuge ausgebaut und gereinigt werden. Mit ELASTOSIL® LR 3078 sind Produktionsunterbrechungen dieser Art praktisch ausgeschlossen, sodass vollautomatisierte Prozesse möglich sind.

„Bereits im ungetemperten Zustand weisen die ELASTOSIL® LR 3078-Materialien sehr gute mechanische Eigenschaften auf.“

Dr. Florian Liesener, Technical Manager, WACKER SILICONES

Trend zur Bauteil-Miniaturisierung

Darüber hinaus lassen sich aus ELASTOSIL® LR 3078 auch komplex designte Strukturen erzeugen, wobei selbst kleinste Details in hoher Präzision reproduziert werden. Damit kommt die neue Produktreihe dem Trend zur Bauteil-Miniaturisierung entgegen.

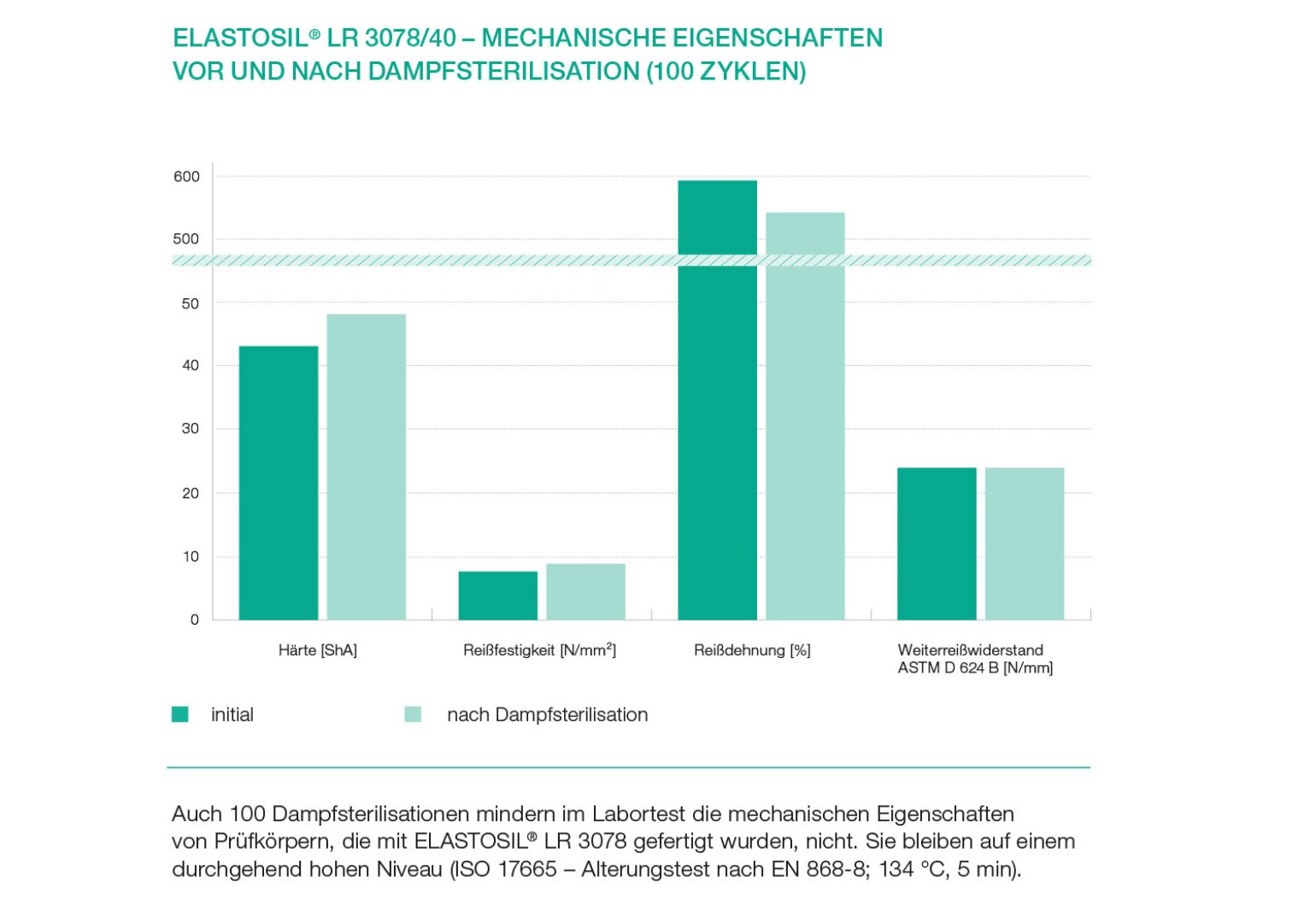

Wegen der begrenzten Wärmeformbeständigkeit der thermoplastischen Hartkomponente werden Polycarbonat-Silicon-Verbunde ungetempert eingesetzt, also ohne thermische Nachbehandlung – das Polycarbonat würde der Hitzebelastung nicht standhalten. „Mit unserem Formulierungskonzept haben wir erreicht, dass die Materialien der ELASTOSIL® LR 3078-Reihe bereits im ungetemperten Zustand sehr gute mechanische Eigenschaften aufweisen“, unterstreicht WACKER-Entwickler Dr. Florian Liesener.

So zeichnen sich die ungetemperten Vulkanisate der neuen Silicontypen durch niedrige Druckverformungsreste aus. Ist der Druckverformungsrest niedrig, hat das Elastomer ein hohes elastisches Rückstellvermögen. Ohne dass die Vulkanisate getempert werden, erreichen sämtliche Typen der Reihe ELASTOSIL® LR 3078 Druckverformungsreste deutlich unter 20 Prozent, ermittelt nach einer 22-stündigen Lagerung bei 125 °C im komprimierten Zustand. Dies sind sehr niedrige Werte. Dichtelemente aus den neuen Siliconen bleiben also lange funktionstüchtig.

Die Vulkanisate von ELASTOSIL® LR 3078 sind biokompatibel gemäß ausgewählter Tests nach DIN ISO 10993 und der United States Pharmacopeia (USP) Class VI. Bei der Prüfung gemäß DIN ISO 10993 wurden die Materialien hinsichtlich ihrer Zytotoxizität, Pyrogenität und Sensibilisierung untersucht. Die Prüfung nach USP Kapitel <88> Class VI umfasste Tests zur akuten systemischen und intrakutanen Toxizität und zur Kurzzeit-Implantation. Darüber hinaus kommt die neue Selbsthaftungstechnologie völlig ohne den Einsatz von Bisphenol-A-haltigen Strukturen aus. Mit dem Verzicht auf diese Substanzklasse erhöht der Münchner Chemiekonzern die Arbeitssicherheit bei Herstellung und Verarbeitung der Siliconkautschuke und trägt zum Verbraucherschutz bei.

Auch sind die Vulkanisate und die mit ELASTOSIL® LR 3078 hergestellten Polycarbonat-Silicon-Verbunde, sofern diese mit dafür geeigneten Polycarbonattypen hergestellt werden, dampfsterilisierbar: Selbst nach 100 Sterilisationszyklen mit 134 °C heißem Dampf bleiben die mechanischen Eigenschaften des Silicons nahezu unverändert.

Auch die Haftungsperformance auf Apec® 1745 bleibt nach den 100 Zyklen (5 Minuten bei 134 °C) gut. So zeigt sich zum Beispiel für ELASTOSIL® LR 3078/40 nur eine leichte Verringerung der Trennkraftwerte nach mehr als zehn Sterilisationszyklen. Und obwohl sich das Rissbild ab 50 Zyklen zu einem adhäsiven Bruch ändert, bleiben die Trennkraftwerte mit 10 Newton pro Millimeter auch nach 50 beziehungsweise 100 Zyklen hoch.

„Ein mit ELASTOSIL® LR 3078 erzeugter chemischer Verbund mit Polycarbonat lässt den Produktentwicklern beim Bauteildesign deutlich mehr Freiheiten als die altbekannte mechanische Verbindungstechnologie mit Hinterschnitten oder Durchbrüchen“, betont Laborleiter Dr. Florian Liesener. Darüber hinaus entstünden bei einem chemischen Verbund keine Zwischenräume zwischen Hart- und Weichkomponente, in denen sich Verschmutzungen sammeln oder Bakterien und Schimmelpilze ansiedeln könnten.

Als biokompatibles und dampfsterilisierbares Material ist ELASTOSIL® LR 3078 geradezu prädestiniert für medizintechnische Anwendungen. In Beatmungs- und Anästhesiemasken etwa kann das Auflagekissen aus einer weichen Type der Reihe ELASTOSIL® LR 3078 hergestellt werden. Solch ein Kissen passt sich den Gesichtskonturen perfekt an und sorgt für eine zuverlässige Abdichtung. Anwendungsmöglichkeiten bestehen auch in Drug-Delivery- Systemen, mit denen Wirkstoffe automatisiert in der benötigten Dosierung abgegeben werden, oder in Geräten und Hilfsmitteln für minimalinvasive Untersuchungen und Operationen.

Aber auch andere Industriebranchen können spritzgegossene Verbundartikel aus Polycarbonat und Silicon nutzen, etwa die Automobilindustrie. Möglich sind zum Beispiel transparente Abdeckungen mit integrierten Dichtlippen oder transparente Bauteile für Ambientebeleuchtungen im Automobil-Innenraum.

„In welchen Bereichen unsere neuen selbsthaftenden Silicone auch immer eingesetzt werden – mit ihnen lassen sich Produktideen verwirklichen, die bislang undenkbar waren“, fasst Marketing-Managerin Dagmar Rische zusammen.

Mit ELASTOSIL® LR 3078 gefertigte Beatmungsmasken passen sich dank der Silicon-Weichkomponente exakt der Gesichtsform an. Zudem sorgt das Silicon für eine perfekte Abdichtung.

Kontakt

Mehr Informationen zum Thema erhalten Sie von

Herr Dr. Florian Liesener

Leiter Technisches Marketing Engineering Silicones

WACKER SILICONES

+49 8677 83-3566

Nachricht senden