IATF 16949

Hintergründe zur Zertifizierung von WACKER von Teilen seiner Siliconproduktion nach der Norm IATF 16949

05.10.2022 Lesezeit: ca. MinutenMinute

Fehlerfreiheit ist die Norm

WACKER hat Teile seiner Siliconproduktion nach der Norm IATF 16949 zertifizieren lassen – und stößt damit die Tür zu neuen Märkten in der Autoindustrie auf. Denn ohne Siliconkautschuke rollt heute kein Pkw mehr auf die Straße – ganz gleich, ob er konventionell oder elektrisch angetrieben wird.

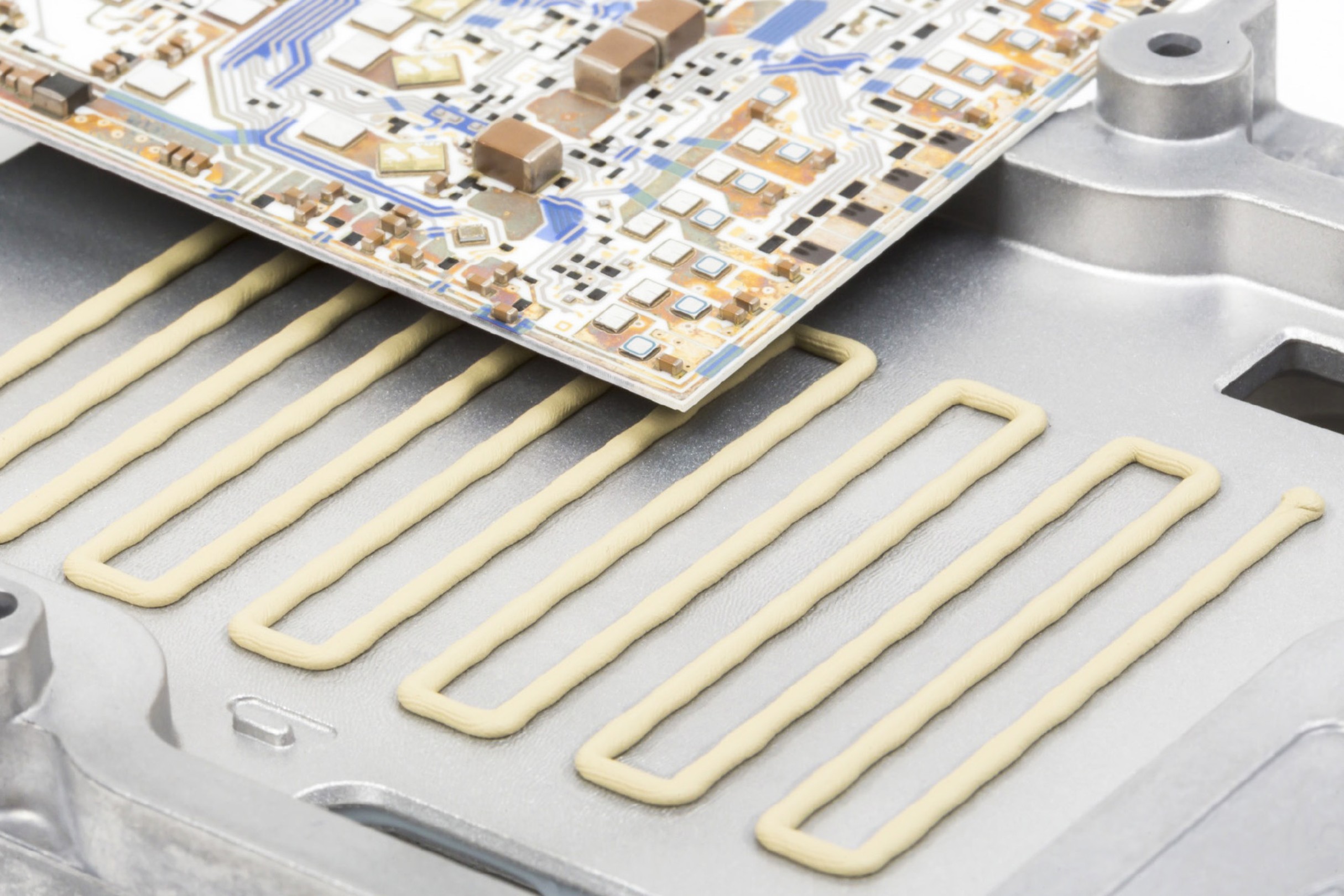

Wärmeleitende siliconbasierte Gap-Filler optimieren den Wärmetransport zwischen einer elektronischen Schaltung, die im Betrieb heiß wird, und dem Kühlkörper.

Im Jahr 2016 veröffentlichte die International Automotive Task Force – eine Arbeitsgruppe großer Automobilhersteller und internationaler Automobilverbände – die Automobilnorm IATF 16949. In dieser Norm fasst die Automobilindustrie die Anforderungen zusammen, die sie an die Organisationsstruktur und das Qualitätsmanagementsystem ihrer Zulieferer stellt. Auch WACKER hat jetzt einen Teil seines Silicongeschäfts an den Standorten Burghausen in Deutschland und Zhangjiagang in China nach IATF 16949 zertifizieren lassen. In den zertifizierten Betrieben werden zweikomponentige Siliconkautschuk-Formulierungen hergestellt, die bei Raumtemperatur mittels Additionsreaktion zu Siliconelastomeren vernetzen. Sie werden unter den Namen SEMICOSIL®, ELASTOSIL® und WACKER SilGel® unter anderem als wärmeleitende Gap-Filler, Siliconkleber und Vergussmassen eingesetzt.

Über die Hintergründe sprechen Dr. Thorsten Schneppensieper, Leiter Global Customer Service, und Dr. Sebastian Rommel, Global Segment Manager Automotive, die gemeinsam die Zertifizierung vorangetrieben haben.

Dr. Sebastian Rommel ist Global Segment Manager Automotive bei WACKER SILICONES.

WACKER Magazine: Welche Ziele verfolgt die Automobilindustrie mit der IATF 16949?

Dr. Sebastian Rommel: Mit diesem Standard will die Automobilindustrie sämtliche Risiken minimieren, die ihre Produktion gefährden könnten, und dafür Sorge tragen, dass ihre Zulieferer verlässlich arbeiten. Sie strebt eine kontinuierlich und absolut störungsfrei laufende Automobilproduktion an. Um diese Ziele zu erreichen, macht die Automobilindustrie mit dem IATF-Standard strenge Vorgaben zur Organisationssstruktur und zum Qualitäts- und Risikomanagement ihrer Zulieferer.

WACKER ist bei seinen Kunden für die gleichbleibende und hohe Qualität seiner Produkte bekannt. Warum muss sich die Automobilindustrie dies eigens zertifizieren lassen?

Dr. Thorsten Schneppensieper: Die Automobilindustrie hat außerordentlich hohe Anforderungen, die mit der branchenüblichen Wertschöpfungskette zusammenhängen. Bei der Herstellung eines Autos übernehmen die Lieferanten gut drei Viertel der gesamten Wertschöpfung. Die Automobilhersteller verarbeiten die angelieferten Teile und Materialien in schnellen und hochgradig automatisierten Fertigungsprozessen weiter. Ein Stillstand ihrer Bänder infolge fehlerhafter Bauteile oder Materialien oder wegen einer Lieferverzögerung würde hohe Kosten verursachen. Wenn man bedenkt, welche Kosten, ganz zu schweigen von den Imageschäden, bei Rückrufaktionen entstehen können, ist die Implementierung einer speziellen Norm für ein hoch technisiertes, komplexes Gebilde wie ein Auto eigentlich nachvollziehbar. Damit die Wertschöpfung funktioniert, erwarten die Automobilhersteller von ihren Lieferanten eine Null-Fehler-Strategie. Die Norm IATF 16949 soll diese Fehlerfreiheit über die gesamte Wertschöpfungskette sicherstellen. Ein Lieferant, der nicht nach dieser Norm zertifiziert ist, hat nahezu keine Chance, eine direkte Lieferbeziehung mit einem Automobilhersteller einzugehen.

„Die Transformation zur Elektromobilität geht zügig voran, sodass der Bedarf an Siliconspezialitäten rasant steigt.“

Dr. Sebastian Rommel

Was sind die wichtigsten Vorgaben der IATF 16949?

Schneppensieper: Im Mittelpunkt der IATF 16949 stehen die Fehlervermeidung, das Risikomanagement und die Verlässlichkeit. Besonders wichtig ist der Gedanke der Fehlervermeidung: Anstatt auf Störungen zu reagieren und Fehler zu korrigieren, sollen Fehler erst gar nicht entstehen. Das minimiert für den Automobilhersteller das Ausfallrisiko und für den Lieferanten das Haftungsrisiko. Die Norm nennt nicht nur, was unternommen werden soll, sondern gibt auch konkret vor, wie dies geschehen soll, welche Qualitätssicherungsmaßnahmen also im Einzelnen ergriffen werden müssen. Auch wird verlangt, dass alle kundenspezifischen Anforderungen vollständig umgesetzt werden. Darüber hinaus fordert die IATF 16949 auch, dass die Zulieferer ihre Prozesse kontinuierlich verbessern. Der Automobilstandard formuliert Anforderungen bezüglich der Prozesse, Arbeitsabläufe und Management-Methoden für die Unternehmensteile, die Produkte für die Automobilindustrie entwickeln und herstellen.

WACKER SILICONES hat sich für die Zertifizierung einige Jahre Zeit genommen. Warum nimmt der Geschäftsbereich die Zertifizierung gerade jetzt vor?

Rommel: Materialhersteller haben bislang selten direkt an Automobilhersteller geliefert. Auch unsere Siliconprodukte für Automobilanwendungen gingen in der Vergangenheit fast ausschließlich an die Bauteil- oder Komponentenhersteller und damit an Unternehmen, die auf vorgelagerten Stufen der Wertschöpfungspyramide angesiedelt sind. Mit dem Einstieg in die Elektromobilität hat sich die Lieferkette jedoch verändert: Etliche Automobilhersteller stellen inzwischen wichtige Systeme für Elektroautos, etwa Antriebsbatterien oder On-board-Ladeeinheiten, selbst oder in Joint Ventures mit Zulieferern her. Immer häufiger werden daher die geeigneten Materialien – darunter auch innovative Siliconprodukte aus unserem Portfolio – direkt an der Produktionslinie der Automobilhersteller benötigt. Die Transformation hin zur Elektromobilität geht zügig voran, sodass der Bedarf an Siliconspezialitäten weiter rasant steigt. An diesem Wachstumsmarkt wollen wir – WACKER – partizipieren. Deshalb war jetzt für uns der optimale Zeitpunkt für die Zertifizierung gekommen.

Dr. Thorsten Schneppensieper leitet den Global Customer Service im Bereich Regulatory Affairs and Quality Performance bei WACKER SILICONES.

Gibt es Siliconprodukte, die für die Hersteller von Elektroautos unverzichtbar geworden sind?

Rommel: Seitens der Automobilhersteller registrieren wir eine außerordentlich hohe Nachfrage nach siliconbasierten Wärmeleitmaterialien, etwa nach unseren wärmeleitenden Gap-Fillern und wärmeleitenden Vergussmassen. Solche Materialien werden in Elektroautos zum Beispiel für das Wärmemanagement der Antriebsbatterie und der Ladeeinheit benötigt. Beide Komponenten werden im Betrieb, vor allem beim schnellen Laden, sehr heiß, was ohne ausreichende Kühlung zu schweren Schäden führen kann. Die Wärmeleitmaterialien helfen, die entstehende Wärme effektiv zu den Kühlkörpern oder dem Kühlsystem zu transportieren, und sorgen dadurch für einen sicheren Betrieb und eine lange Lebensdauer. Wärmeleitende Vergussmassen können zusätzlich noch eine weitere Funktion übernehmen: Sie schützen die Oberfläche der Leistungselektronik vor Umgebungseinflüssen. Beide Arten von siliconbasierten Wärmeleitmaterialien sind in der Fertigung von Elektroautos unentbehrlich geworden, weil Silicone nicht nur elektrisch isolierend sind, sondern auch temperatur- und alterungsbeständig und daher in ihren Eigenschaften andere Materialklassen übertreffen.

Welche Betriebsteile hat WACKER nach IATF 16949 zertifizieren lassen?

Schneppensieper: Natürlich ging es vorrangig um die Herstellung von wärmeleitenden Siliconprodukten. Diese zählen zu den additionsvernetzenden RTV-2-Massen. Das sind zweikomponentige Siliconkautschuk-Formulierungen, die durch eine Additionsreaktion zu einem Siliconelastomer vernetzen. Daher haben wir diejenigen Unternehmensbereiche zertifizieren lassen, in denen solche RTV-2-Silicone hergestellt werden – nämlich bestimmte Teilbereiche der Siliconbetriebe an unseren Produktionsstandorten Burghausen/Deutschland und Zhangjiagang/ China, jeweils samt allen unterstützenden Unternehmensfunktionen wie zum Beispiel Produktentwicklung, strategischer Planung, Personalabteilung, Einkauf, Marketing und Verkauf.

„Damit die Wertschöpfung funktioniert, erwarten die Automobilhersteller von ihren Lieferanten eine Null-Fehler-Strategie.“

Dr. Thorsten Schneppensieper

Welche Prüforganisation führte die Zertifizierung durch und wie war das Prozedere?

Schneppensieper: Wir haben den TÜV Nord mit der Zertifizierung beauftragt. Wie in der Norm vorgegeben, mussten wir der Prüforganisation zunächst ein detailliertes Konzept für das Qualitätsmanagementsystem des Unternehmensteils vorlegen und anhand einer geeigneten Dokumentation aufzeigen, dass wir bereits ein Jahr lang nach den Vorgaben der IATF 16949 gearbeitet haben. Schon zuvor hatten wir Schwächen identifiziert und ausgeräumt, unsere Arbeitsabläufe und Prozesse an die Anforderungen der Norm angepasst und zusätzliche Systeme zur Fehlervermeidung installiert. Wir haben zum Beispiel im Rahmen unserer Bestrebungen zur kontinuierlichen Verbesserung als Langzeitziel den Aufbau einer zunehmenden Automatisierung verfolgt, sodass manuelle Fehler unserer Operatoren nahezu ausgeschlossen werden können. Nach Prüfung der eingereichten Dokumente führte der TÜV Nord dann bei uns vor Ort ein erstes Audit, das sogenannte Phase-1-Audit, durch und bewertete uns als zertifizierungsbereit. Einige Wochen später kamen dann zwei Auditoren mehrere Tage lang zu uns ins Haus, um unser Qualitätsmanagementsystem im sogenannten Phase-2-Audit auf Herz und Nieren zu prüfen. Nach bestandenem Audit haben wir nun im Januar 2022 die Zertifikate erhalten.

Bedeutet das, dass WACKER sein gesamtes Sortiment der additionsvernetzenden RTV-2-Silicone mit IATF-Zertifizierung anbietet?

Rommel: Nein, keineswegs. Für viele Anwendungen wäre der Aufwand, der mit einem IATF-konformen Qualitätsmanagementsystem und einer ebensolchen Produktion verbunden ist, zu hoch – und ist in vielen Fällen schlichtweg auch nicht notwendig. So stellen wir zwar alle unsere additionsvernetzenden RTV-2-Silicone auf den Anlagen der zertifizierten Betriebsteile her, bieten aber der Automobilindustrie selektiv nur bestimmte Siliconmassen im Rahmen der Zertifizierung an. Diese Selektion machen wir unseren Geschäftspartnern durch die Bezeichnung WACKER SILICONES Automotive Solutions – kurz: WACKER SAS – kenntlich, die wir in Verkaufsprospekten und anderen Unterlagen verwenden. Neben den siliconbasierten Wärmeleitmaterialien zählen auch bestimmte Automobil-Siliconkleber und eine stetig wachsende Anzahl anderer, nicht wärmeleitend formulierter RTV-2-Massen zu diesem Portfolio.

Welchen Nutzen zieht WACKER aus der Zertifizierung?

Rommel: Indem wir die Vorgaben der IATF-Norm erfüllen, haben wir für unsere RTV-2-Siliconbetriebe robuste – also störungsunempfindliche –, transparente und rückverfolgbare Prozesse und Arbeitsabläufe geschaffen. Mit der Zertifizierung können wir uns gegenüber der Automobilbranche als verlässliche Geschäftspartner ausweisen. Damit steht uns die Tür zu neuen Märkten in der Welt der Automobilhersteller offen.

Kontakt

Mehr Informationen zum Thema erhalten Sie von

Herr Dr. Thorsten Schneppensieper

Global Customer Service

WACKER SILICONES

+49 8677 83-86345

Nachricht senden