Elektromobilität

Elektrische Steckverbindungen, Wärmematerialien und Zwei-Komponenten-Verbundbauteile

04.10.2022 Lesezeit: ca. MinutenMinute

Ein Werkstoff wie geschaffen für Elektroautos

Elektroautos steigern den Bedarf der Automobilindustrie an Hochleistungsmaterialien – und damit an Siliconelastomeren. Diese widerstehen hohen Temperaturen und Ladeströmen, sind exzellente Wärmeleiter und dichten Bauteile über lange Zeit zuverlässig ab. Ein Überblick.

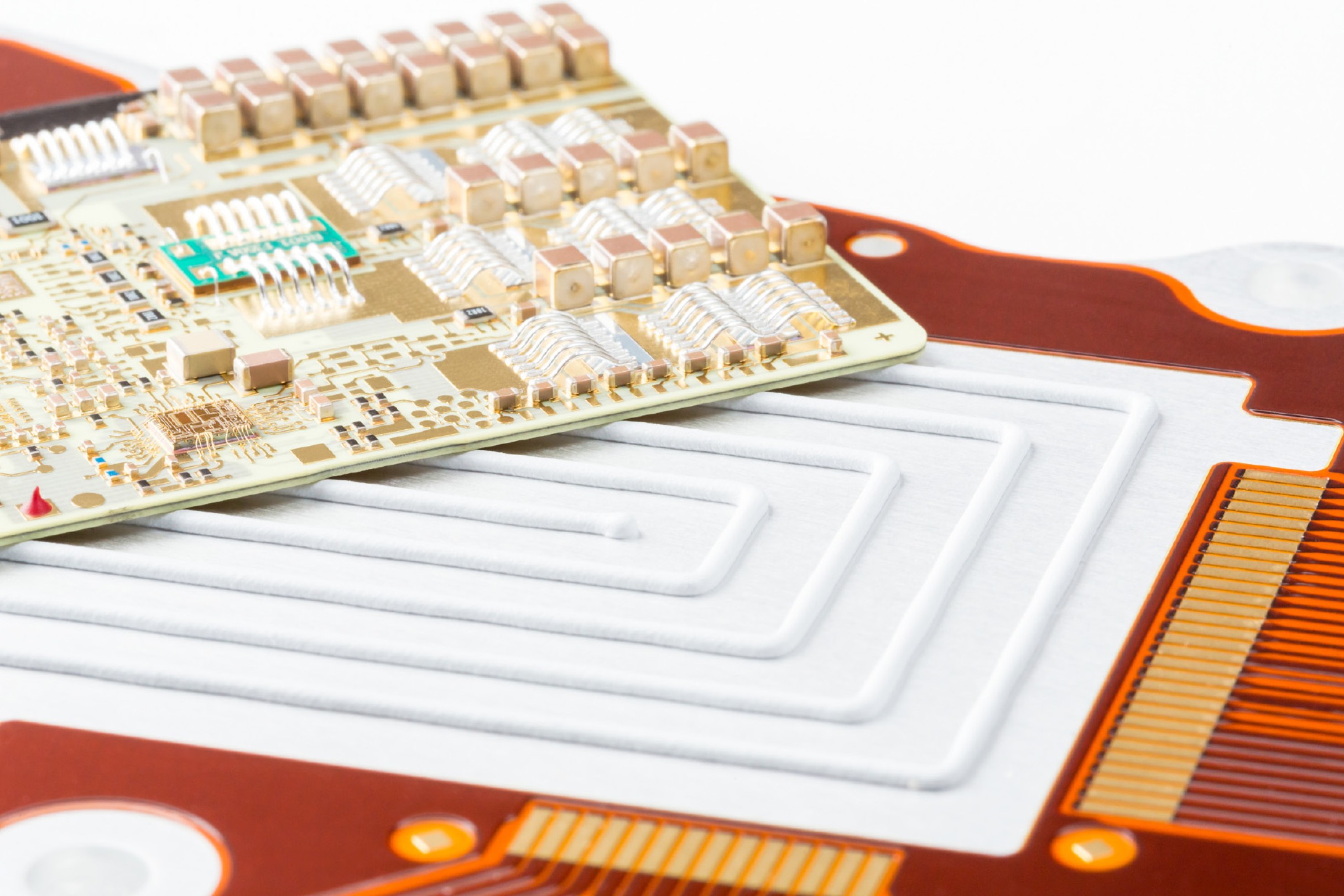

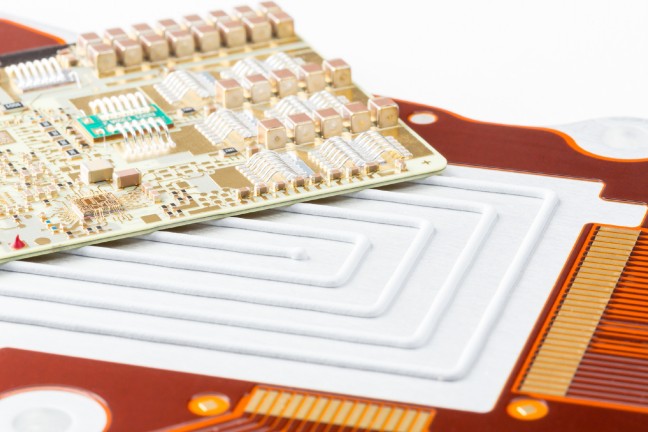

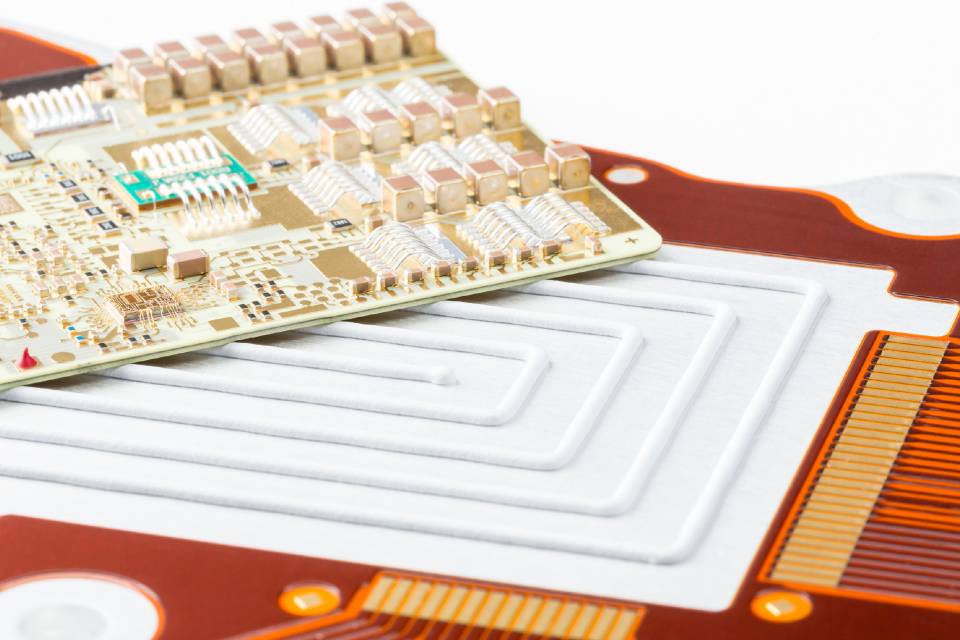

Wärmeleitfähige Silicongele eignen sich sehr gut als sogenannte Gap-Filler. Sie leiten die Abwärme elektronischer Bauteile effizient an den Kühlkörper ab.

Im Jahr 1964 kam ein typisches Automodell mit 180 Metern Kabel und wenigen Steckern aus. In heutigen Modellen mit Hybrid- oder reinem Elektroantrieb finden sich dagegen 3.000 Meter Kabel und bis zu 200 Steckverbindungen. Mit der zunehmenden Elektrifizierung des Autos wächst aber nicht nur die Anzahl von Kabeln, Bordelektrik und elektronischen Steuerelementen, sondern nehmen auch die Anforderungen an diese Komponenten und der eingesetzten Materialien zu.

WACKER bietet mit seinem Portfolio an Siliconkautschuken der Marken ELASTOSIL®, SEMICOSIL® und WACKER SilGel® eine Vielzahl von Lösungen für die Herausforderungen, vor denen die Automobilindustrie durch den Trend zur Elektromobilität steht. Das Unternehmen kann aufgrund einer Zertifizierung nach der Automobilnorm IATF 16949 (siehe nachfolgenden Beitrag in diesem Heft) für ausgewählte Betriebsteile an seinen Produktionsstandorten in Burghausen (Deutschland) und Zhangjiagang (China) Siliconprodukte direkt an Automobilhersteller liefern.

„Die besonderen Eigenschaften der Silicone spielen in der Elektromobilität und damit für einen nachhaltigen Verkehr der Zukunft eine wichtige Rolle“, sagt Dr. Martin Bortenschlager, Leiter des Business Teams Engineering Silicones bei WACKER SILICONES und für die Regionen Europa, Mittlerer und Naher Osten, Afrika und Lateinamerika verantwortlich. „Siliconkautschuke machen Elektrofahrzeuge nicht nur zuverlässiger, sondern auch langlebiger. Sie reduzieren Reparatur und Austausch von Komponenten und helfen so, Abfall zu vermeiden. Außerdem sind sie leicht zu verarbeiten und unterstützen eine automatisierte Großserienproduktion.“

Elektrische Steckverbindungen

Zu Montage- und Wartungszwecken müssen elektrische Leitungen verbunden beziehungsweise getrennt werden. Am schnellsten und zuverlässigsten geht das mit elektrischen Steckern. Sie besitzen oft Dichtungen aus Silicon, um das Eindringen von Feuchtigkeit, Staub und Streusalz zu verhindern. Am häufigsten handelt es sich um Einzelader- und Radialdichtungen oder Dichtkissen.

WACKER bietet für solche Anwendungen sowohl Flüssig- als auch Festsiliconkautschuke an, die nach der Vulkanisation Siliconöl ausschwitzen. Zusätzlich sind auch Produkte mit gleitfähiger, aber ölfreier Oberfläche verfügbar. Sie bieten sich insbesondere für die Elektromobilität an.

Die Produktlinie ELASTOSIL® LR 38xx gehört zu den ölausschwitzenden Produkten. Damit lassen sich Steckverbindungen zuverlässig abdichten. Die Flüssigsilicone können im Spritzguss verarbeitet werden. Bereits kurz nach der Aushärtung bildet sich auf der Oberfläche des Vulkanisats ein dünner Ölfilm, der die Montage des Steckers in den gewünschten Teilesitz erleichtert. ELASTOSIL® LR 38xx ist tieftemperaturflexibel und hochtemperaturbeständig und kann in einem Bereich zwischen –55 °C und +210 °C eingesetzt werden. Der Gehalt an flüchtigen Bestandteilen ist bei diesen Flüssigsiliconen äußerst gering. Möglich machen das modernste Verfahrenstechnologien, die WACKER bei der Herstellung einsetzt.

Für Autohersteller, die keine ölausschwitzenden Elastomere verwenden wollen, Steckverbindungen aber trotzdem in vollautomatisierten Prozessen effizient montieren möchten, sind Siliconprodukte mit niedrigem Gleitreibungskoeffizienten wie beispielsweise ELASTOSIL® LR 3065 eine Alternative. Ebenfalls für Steckverbindungen geeignet ist ELASTOSIL® LR 3005.

Das Produkt bietet sich vor allem dann an, wenn ein niedriger Reibungskoeffizient nicht unbedingt erforderlich ist. Alle genannten Produkte weisen bei höheren Einsatztemperaturen niedrige Druckverformungsreste auf, und das auch im ungetemperten Zustand. Ein Tempern der Vulkanisate ist folglich nicht mehr erforderlich.

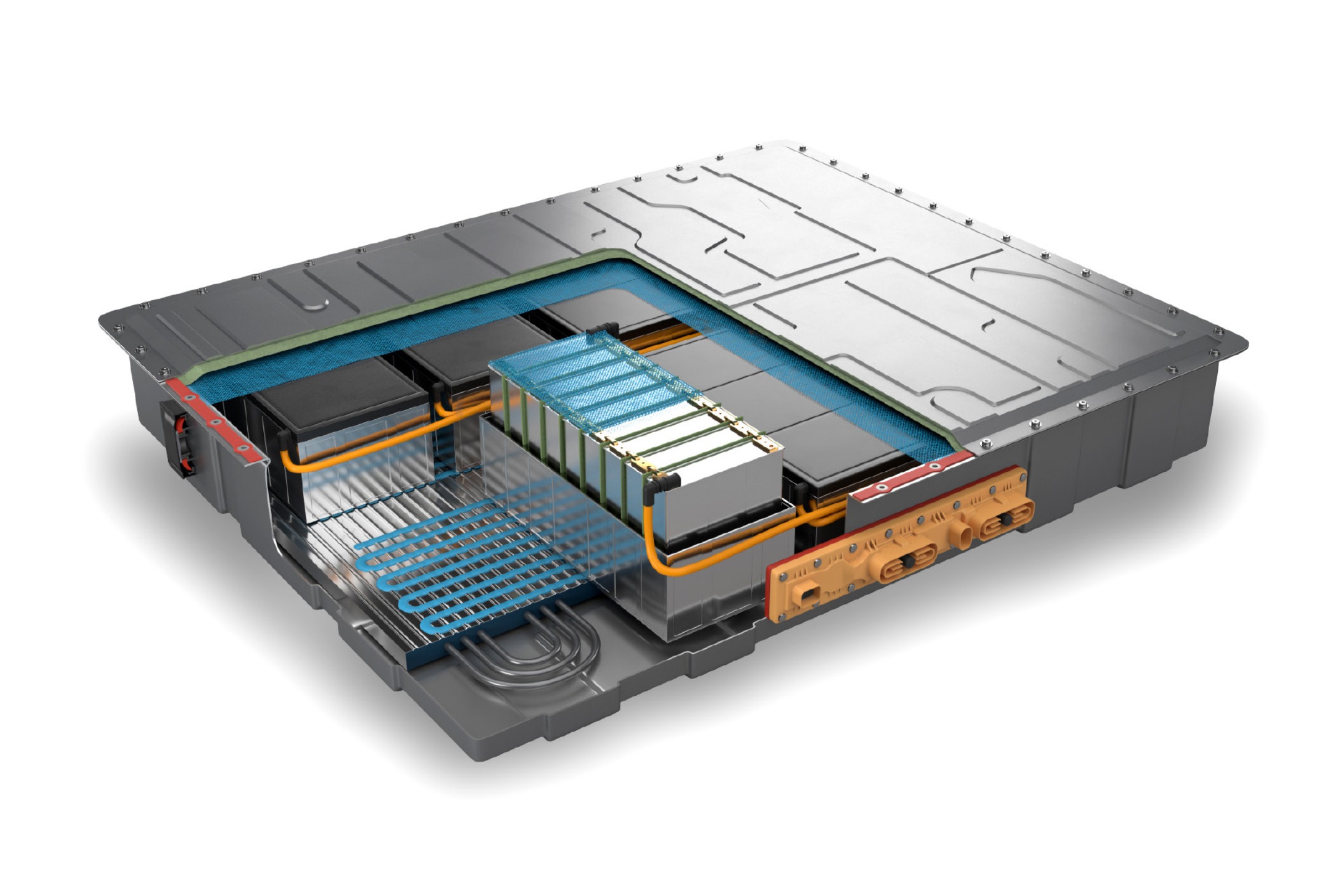

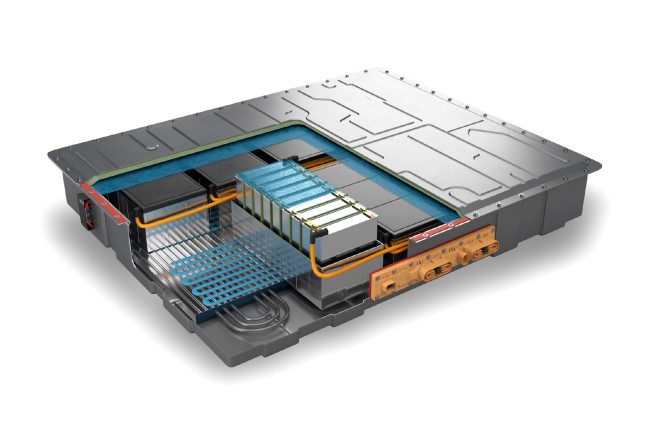

Die Lithium-Ionen-Batterien von Elektroautos erzeugen im Betrieb große Mengen Wärme, die mittels wärmeleitfähiger Silicone abgeführt werden müssen.

Batterie – Neue Konzepte für Leistung und Sicherheit

Mit der zunehmenden Verbreitung von Elektrofahrzeugen stehen die Batteriehersteller vor zahlreichen Herausforderungen, wenn es um die Verbesserung der Batterieleistung und -sicherheit geht. Folgende grundlegende Aspekte stehen dabei im Mittelpunkt:

— Die eingesetzten Batterien müssen mit großvolumigen, kosteneffizienten Montage- und Serienproduktionsprozessen kompatibel sein.

— Für ein effizientes Wärmemanagement müssen innovative Wege gefunden werden. Entscheidend für die Sicherheit und Langlebigkeit der Fahrzeugbatterie ist, dass die Zellen auf ihrer Idealtemperatur gehalten werden. Nur so ist eine optimale Leistung gewährleistet.

— Auch bei Extremereignissen muss ein sicherer Betrieb gewährleistet sein. Das gilt auch beim thermischen Durchgehen der Autobatterie.

WACKER bietet verschiedene Siliconlösungen an, die darauf abzielen, die Batterietemperatur im optimalen Bereich zu halten, die Batteriesicherheit im Allgemeinen zu erhöhen und insbesondere ein thermisches Durchgehen der Batterie zu verhindern.

Gap-Filler verhindern vorzeitigen Ausfall der Batterie

Elektrofahrzeuge nutzen häufig Lithium-Ionen-Batterien als Energiespeicher. Sie werden in der Regel unterhalb der Fahrgastzelle verbaut, wo sie einen Großteil der Grundfläche einnehmen. Für die thermische Anbindung der Batteriemodule an das wärmeabführende System wird ein wärmeleitfähiger Gap-Filler benötigt. Dieser muss alterungsstabil sein, um einen vorzeitigen Ausfall der Batterie zu verhindern, und in kürzester Zeit auf größeren Flächen applizierbar sein.

Eine besondere Herausforderung ist die formschlüssige Anbindung der Unterseite der Speicherzelle an den Kühlkörper. Der schmale Raum mit einem Spaltmaß von wenigen Hundert Mikrometern muss vollständig und blasenfrei gefüllt sein, damit die Wärme ungehindert abfließen kann. WACKER hat für solche Anwendungen einen fließfähigen, schnell dispensierbaren Gap-Filler entwickelt, der auch bei großen Flächen fehlerfrei injiziert werden kann und kurze Taktzeiten in der Großserienproduktion erlaubt.

Hoher Aufwand für Brandschutz

Für die Sicherheit von Elektrofahrzeugen betreiben Autohersteller einen hohen Aufwand. Das gilt ganz besonders für den Energiespeicher. Flammhemmende Brandschutzmatten und Beschichtungen verhindern, dass sich bei einem Batteriebrand Hitze und Flammen unkontrolliert im Fahrzeug ausbreiten können. Allerdings haben die derzeit verwendeten Schutzkonzepte Vor- und Nachteile: Brandschutzplatten beanspruchen beispielsweise mehr Platz als Intumeszenz-Beschichtungen. Diese wiederum dehnen sich im Brandfall stark aus, was Schäden an den Batteriezellen verursachen kann.

In Sachen Batteriesicherheit arbeitet WACKER an einer innovativen Beschichtung, die allen technischen und sicherheitsrelevanten Aspekten in Sachen Brandschutz, Platzökonomie und Prozessautomatisierung gerecht wird. Es handelt sich dabei um eine neuartige Siliconkautschukmischung, die auf der Innenseite des Batteriegehäuses aufgetragen wird und bei Hitzeeinwirkung vollständig keramifiziert. Obwohl nur wenige Millimeter stark, widersteht die Keramikschicht Temperaturen von über 1.000 °C. Im Falle eines thermischen Durchgehens schützt eine solche Beschichtung das Gehäuse der Batterie und erhöht damit die Sicherheit im Fahrzeug signifikant.

Kabel

Die elektrische Spannung, die Ladeströme und die dabei entstehende Abwärme von batteriebetriebenen Fahrzeugen nimmt kontinuierlich zu. Mittlerweile sind Spannungen von bis zu 800 Volt und Ladeströme bis 350 Ampere keine Seltenheit. Die Automobilindustrie benötigt daher für die Herstellung von Kabeln extrudierbare Materialien, die ihre elektrischen Isolationseigenschaften über einen sehr breiten Temperaturbereich und über lange Zeit zuverlässig erfüllen. Die Anforderungen der Autoindustrie sind hoch. Nur Kabel, die mindestens 3.000 Stunden bei 180 bis 200 °C ohne Einschränkung verwendet werden können, dürfen verbaut werden.

Silicone wie der schnellvernetzende, zweikomponentige Festsiliconkautschuk ELASTOSIL® R plus 4305 sind für solche Einsatzbereiche geradezu prädestiniert. Mit einem entsprechenden Hitzestabilisator trotzt das Produkt Temperaturen bis zu 200 °C, ohne dass sich die mechanischen und elektrischen Eigenschaften des Elastomers signifikant verändern.

Wärmeleitmaterialien

In Elektrofahrzeugen wird das effiziente Wärmemanagement von Bauteilen immer wichtiger. Ein Grund ist der Trend zur Miniaturisierung und zu den damit verbundenen erhöhten Energiedichten. Wärmeleitfähige Materialien spielen unter anderem eine wichtige Rolle als sogenannte Gap-Filler, die im Spalt zwischen der wärmeerzeugenden Baugruppe und dem Kühlkörper den schlechten Wärmeleiter Luft ersetzen. Silicone, die mit wärmeleitfähigen anorganischen Stoffen gefüllt sind, eignen sich sehr gut für diese Aufgabe: Ihre Eigenschaften bleiben zwischen –45 °C und +180 °C nahezu unverändert. Sie sind alterungsbeständig und schwer entflammbar.

Um beispielsweise Leiterplatten thermisch effizient an die Kühlung anzukoppeln, eignen sich bei Raumtemperatur vernetzende Siliconkautschuke der Reihe SEMICOSIL® 96xx TC. Sie lassen sich leicht dispensieren, sodass sie auch auf großflächigen Substraten in kurzer Zeit fehlerfrei appliziert werden können. Somit sind sie auch perfekt geeignet, um Batteriemodule an das wärmeabführende System anzukoppeln – auch in der Großserienproduktion. Abhängig von der Konstruktion eignen sich für die Fixierung und Kühlung von Bauteilen auch Wärmeleitpasten wie die SEMICOSIL®-Paste 40 TC oder wärmeleitende Klebstoffe wie Produkte aus der SEMICOSIL®-97xx-TCSerie für die thermische Anbindung von Bauteilen an die jeweilige Kühlung.

Insbesondere bei der Leistungselektronik für Elektroautos führen erhöhte Energiedichten bei kompakter Bauweise zu erhöhter Wärmemenge, die effizient abgeleitet werden muss, um die Bauteile bei ihrer gewünschten Betriebstemperatur zu halten. Wärmeleitfähige Vergussmassen wie ELASTOSIL® RT 76xx TC repräsentieren eine neue Materialklasse für das Vergießen oder die Immersion von Leiterplatten, die mit diskreten Bauelementen wie Transformatoren, Drosseln, Spulen und anderen elektronischen Komponenten bestückt sind.

Dichtungen in Brennstoffzellen

In der Debatte um nachhaltige Antriebskonzepte steht derzeit das Elektroauto mit Batterie als Energiespeicher im Fokus. Es existieren aber noch andere Antriebskonzepte, die sich für die Zukunft der Elektromobilität nutzen lassen. Eine Alternative sind beispielsweise Brennstoffzellen. Sie sind deshalb attraktiv, weil sie große Reichweiten ermöglichen. Bereits heute sind sie die bevorzugte nachhaltige Alternative zu Lkw mit Verbrennungsmotor, da sie im Gegensatz zu Fahrzeugen mit Batteriespeichern einen Transport von Lasten über Langstrecken erlauben.

Ein solches System besteht aus einzelnen Brennstoffzellen, die durch sogenannte Bipolarplatten miteinander verbunden werden. Um solche Platten abzudichten, bietet WACKER speziell entwickelte Siliconkautschuktypen an: den Flüssigsiliconkautschuk ELASTOSIL® LR 3025 für den Spritzguss und das raumtemperaturvernetzende Silicon ELASTOSIL® RT 624 für das Dispensen. Beide Siliconkautschuke zeichnen sich – auch in Kontakt mit Kühlmitteln – durch einen äußerst niedrigen Druckverformungsrest aus.

Eine weitere Option sind gestanzte Dichtungen aus ELASTOSIL® Film 624. Dabei handelt es sich um eine äußerst präzise gefertigte Folie aus dem Siliconkautschuk ELASTOSIL® RT 624, die in Dicken zwischen 150 μm und 400 μm hergestellt wird. Abweichungen von der Sollstärke betragen über die gesamte Breite gemessen weniger als fünf Prozent. Dies und die silicontypischen Eigenschaften des Films machen das Produkt für Hersteller von Brennstoffzellen sehr interessant.

Siliconvergussmassen schützen Sensoren und empfindliche elektronische Bauteile im Auto zuverlässig vor Vibrationen, Schmutz und Feuchtigkeit.

Zwei-Komponenten-Verbundbauteile

Aus Thermoplasten wie Polyamid und Polyester und Flüssigsiliconkautschuken lassen sich im Spritzguss effizient Verbundbauteile fertigen, bei denen das Silicon abdichtende oder schützende Funktion hat. Voraussetzung ist, dass das Flüssigsilicon auf dem Thermoplast perfekt haftet.

Für diese Anwendung sind ELASTOSIL® LR 3070 und dessen ölausschwitzende Alternative ELASTOSIL® LR 3072 besonders geeignet. Sie haften auch gut auf vielen Metallen, sodass sich mit ihnen auch große Serien von Metall-Siliconelastomer-Bauteilen kostengünstig produzieren lassen.

Kontakt

Mehr Informationen zum Thema erhalten Sie von

Frau Claudia Berghammer

Senior Marketing Manager

Engineering Silicones

+49 8677 83-86745

Nachricht senden