瓦克化学家测试使用的石英砂参考样品的颗粒密度为2.63 g/cm3。

把房子建在沙土上

砂子是许多建筑材料不可或缺的组分。然而,这种材料并非取之不尽、用之不竭,世界各地的生产商因此都在寻找替代品。瓦克化学家研究表明,将再生混凝土研磨至合适的粒度,可取代瓷砖胶粘剂中的大部分石英砂,并且根本不会影响产品的质量。

意大利消耗的材料有21.6%来自再生原料。

尽管在德国的住家门口到处都能看到绿色的垃圾桶、黄色的塑料回收袋,但欧盟真正的回收大国,却是意大利。这个地中海国家消耗的材料中,回收和再加工的二级原料占比达21.6%,欧盟平均比例仅为12.8%,德国为13.4%。

意大利政府计划采取各种措施,以进一步推动工业和生活垃圾的回收利用,措施包括降低回收材料的增值税税率,然后通过提高对垃圾填埋场和焚化厂的征税来抵消减少的税收。中标意大利公共委托项目的建筑公司现必须在建筑材料中使用15%的回收材料。

瓦克聚合物业务部门东欧及中东地区建筑与基础设施业务团队负责人Carlo Jahr先生介绍说:“这种政府引导措施带来的影响,就是现在,建材生产商更加积极地寻找替代现有原材料的再生品,而砂子,更是成为了他们关注的重点。”

将废旧混凝土碾碎后根据粒度大小分类。

每年500亿吨

原因是这种原材料的消耗量:全球每年加工的砂子多达500亿吨左右。混凝土、砂浆或瓷砖胶粘剂等水泥基系统要用到砂子,红砖、玻璃、路基和防洪堤坝也要用到砂子。

Jahr先生知道:“砂是全球交易量最大的固体资源,但它也是一种有限的资源。因此,回收建筑废料,用作砂子的替代品,是非常有意义的。”

想到撒哈拉的沙漠如此浩瀚,人们不免疑惑,但事实上,砂子这种原料并非多如“恒河之沙”。要知道,迪拜在建造世界最高摩天大楼哈利法塔时,也得从澳大利亚进口砂子,因为自家门前的沙漠沙无法“挑大梁”:经过数百万年的摩擦,它们的颗粒过于细小、光滑,形状过圆,无法在硬化的混凝土中牢靠粘接。

后果严重

联合国环境规划署(UNEP)因此呼吁重视砂的开采和应用问题,以避免河流、海岸及海洋生态系统可能遭受严重的后果,如,水土流失、地下水盐渍化、丧失抵御风暴潮的能力及生物多样性等。

用砂量如此庞大,建筑业一方面需要这种原材料,另一方面却在产出大量建筑垃圾。德国环保部公布的数据显示,尽管德国的垃圾回收利用率在90%以上,但这个数字包含了低值利用,如,用作园林绿化的填充物、道路路基,或用于建造垃圾填埋场。

瓦克聚合物业务部门可持续发展团队的Linn Mehnert女士知道:“从循环经济的角度而言,将混凝土从建筑垃圾中回收利用到附加值较高的领域,这种方法相当可取。将再生混凝土用于干混砂浆,尤其是瓷砖胶粘剂,是一种途径。”

更柔韧

瓷砖胶粘剂属干混砂浆,由基料、助剂、骨料至少3种成分组成。除水泥外,瓦克聚合物业务部门生产的醋酸乙烯酯-乙烯共聚物也可用作基料。在业务部门负责建筑与基础设施应用技术实验室工作的Klas Sorger博士介绍说:“这些VAE共聚物有助于提高瓷砖对基材的粘接力,使瓷砖胶粘剂具备更好的柔韧性。”

瓷砖胶粘剂中最重要的骨料石英砂,在产品总重量中占比通常为50%至60%。Sorger博士在实验室深入钻研了这一课题后指出:“这部分砂子有一半能用细粒的再生混凝土替代,这不但不会削弱,反而能够提升瓷砖胶粘剂的性能。”

“多达一半的砂子可用再生混凝土代替,而不会影响瓷砖胶粘剂的性能。”

Klas Sorger博士,瓦克聚合物业务部门应用技术部

混凝土细粒

实验室测试使用的再生混凝土细粒部分,颗粒直径在1.25毫米以下。这些细粒用两种方法制成。第一步,在瓦克博格豪森生产基地过筛Ettengruber公司此前用相应机器粉碎的再生混凝土。第二个工艺完全使用再生混凝土,从经济角度而言更重要:慕尼黑应用科技大学Andrea Kustermann教授的建筑材料及建筑化学品实验室对Ettengruber公司提供的再生混凝土进行研磨,直至获得所需粒度。

然后,用X光衍射仪测量研磨后的再生混凝土试样的晶体相。测量数据显示,混凝土由方解石/石英/白云石(重量比约为40:20:30)和无定型部分(比重为10)组成。由此可知,再生混凝土的细粒部分由砾石(石灰石、白云石/方解石)、砂(石英)、羟钙石的碳化部分,以及来自固化水泥的无定型的水化硅酸钙相组成。博格豪森分析实验室团队没有发现任何值得一提的未固化水泥或石膏。

此后,依据DIN 18124标准,用毛细管塞比重瓶确定过筛试样的颗粒密度,所得值在2.3 g/cm3至2.4 g/cm3间。与石英砂参照组的值(2.63 g/cm3)相比,试样的颗粒密度更低,并且含有更大量的直径10纳米至5微米的毛孔。

再生混凝土试样中细小颗粒和毛孔的比例很高,以此为基料制成的瓷砖胶粘剂,耗水量因此比相同粘稠度的常规产品更大。

瓦克化学家测试使用的石英砂参考样品的颗粒密度为2.63 g/cm3。

Ettengruber公司在用长臂挖掘机拆除建筑:这些建筑拆迁废料至今大多只被低值利用。

更坚硬,也更柔韧

作为试验参照物,Sorger博士及团队依据EN 12004-1标准配制了一种级别为C2TE S1的瓷砖胶粘剂(C=水泥胶粘剂,2=高强度胶粘剂,T=抗垂直滑移能力强,E=晾置时间最短为30分钟,S1=形变度2.5毫米至5毫米的可变形胶粘剂),使用的聚合物为VINNAPAS®威耐实®8620 E;这是一种基于醋酸乙烯酯、乙烯和氯乙烯的可再分散乳胶粉,可改善瓷砖胶粘剂的湿强度,并使它更柔韧。

试样配方分别用25%和50%的再生混凝土替代参照组瓷砖胶粘剂中的砂,耗水量相应地增至290毫升和320毫升,而参照用砂浆的耗水量则为270毫升。

抗流挂性、粘度和密度是评估新拌瓷砖胶粘剂的重要依据,在这里,各试样与参照样品之间几乎没有差别。

再依据EN 1347标准对润湿性能进行对比测试,在混凝土板材上施涂瓷砖胶粘剂,分别于10、20、30和40分钟后放置瓷砖,并持续30秒施加50牛顿的力,然后测量瓷砖胶粘剂与瓷砖间的接触面积。瓦克化学家Sorger博士强调:“结果表明,基于再生混凝土的配方比参照组配方更胜一筹,而再生混凝土用量比例越高,瓷砖胶粘剂的润湿性能就越好。”这正是再生混凝土混合物耗水量加大带来的效果。

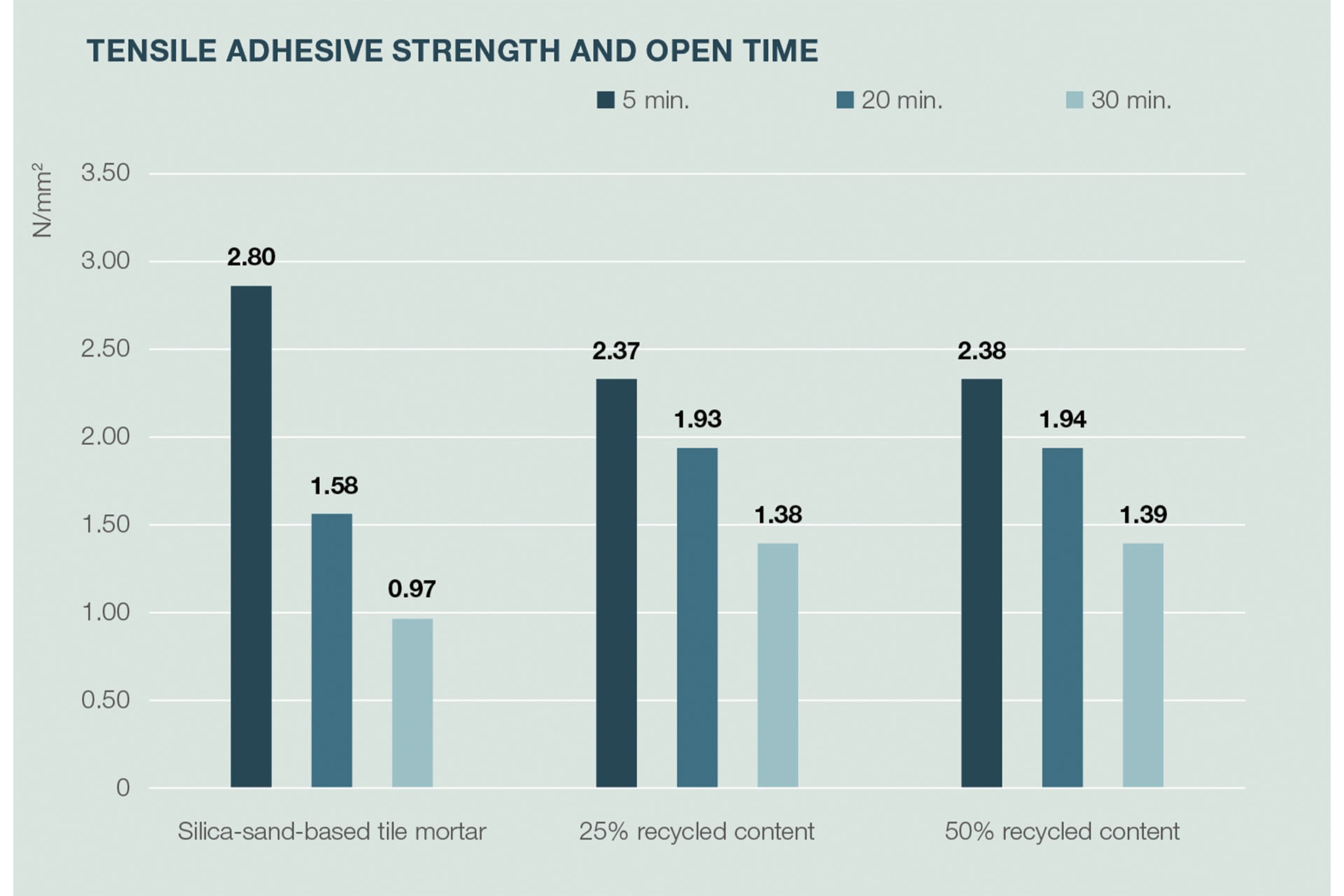

随着再生混凝土用量提高,润湿性能得到改善,同时,晾置时间也更长(见下图)。这是依据EN 12004-2标准,将瓷砖置入胶粘剂,分别在5、20、30分钟后测量拉伸粘结强度而获得的结果。晾置时间更长,瓷砖允许在砂浆床上放置的时间就更长,施工起来就容易许多。

通过测量拉伸粘结强度确定晾置时间:基于再生混凝土的配方2(中)及配方3(右)在20分钟和30分钟后的拉伸粘结强度均优于参照组,晾置时间因而更长。

“在我们的测试中,基于再生混凝土的瓷砖胶粘剂甚至优于传统配方产品。”

Klas Sorger博士,瓦克应用技术

等待铺设的瓷砖:晾置时间是指施工人员可将瓷砖铺设到砂浆床上的时间段。 配方中再生混凝土的比例越高,晾置时间就越长,瓷砖铺设起来就越轻松。

有助于水合反应

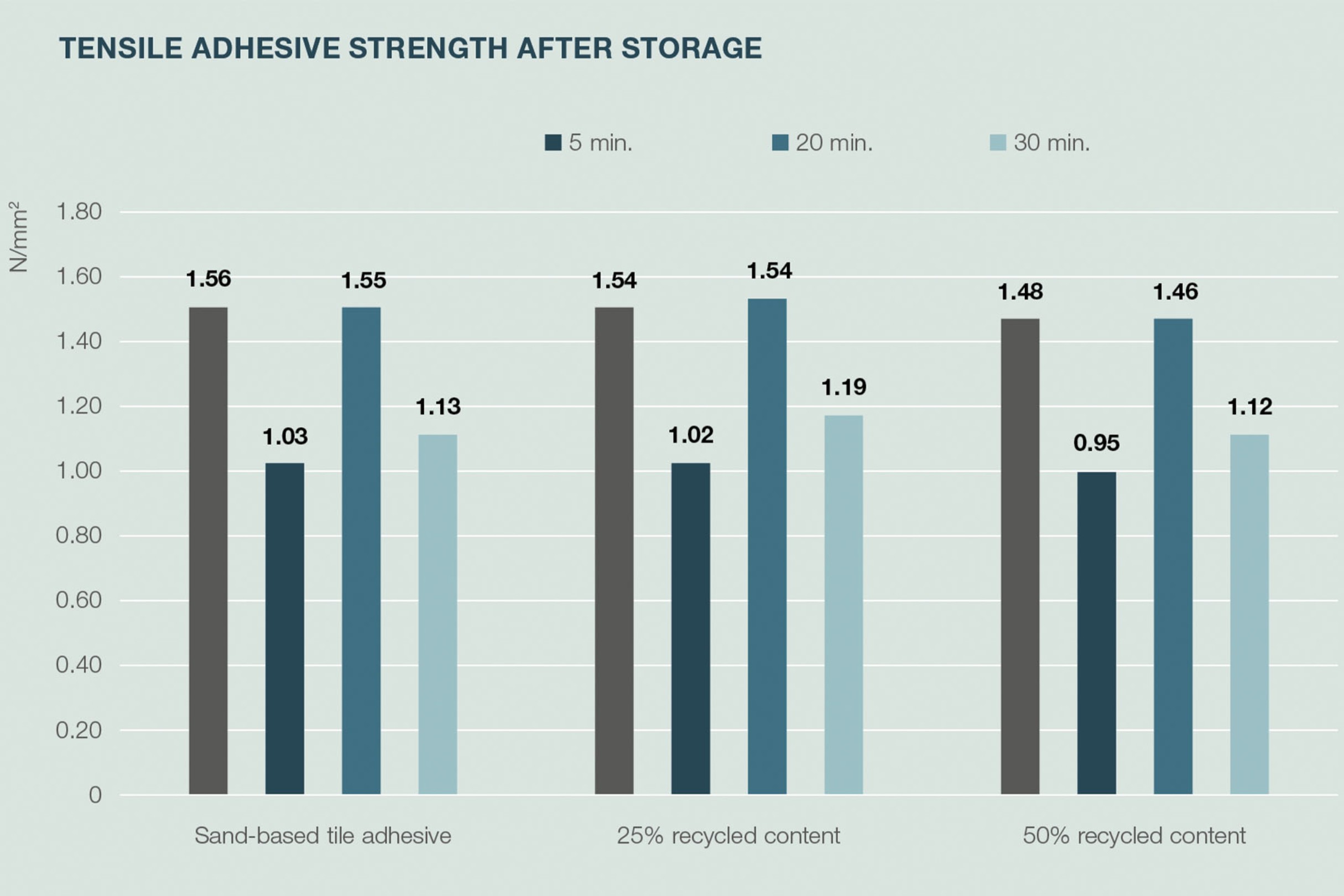

基于再生混凝土的配方,润湿性能更佳,晾置时间更长,但初始拉伸粘结强度不受影响,也不会因浸水、温度时效处理或冻融循环作用而降低(见下图)。Sorger博士对此有一个可信的解释:“再生混凝土里的细孔颗粒就像蓄水池,能够慢慢地释放水分,这有利于水泥的水合反应。”这也是2013年,葡萄牙里斯本工业大学一个团队对再生混凝土在砂浆生产中的应用进行研究后提出的假设。

温度时效处理后所得的拉伸粘结强度值表明,各测试配方均具备高度的柔韧性。这是因为瓷砖和基材的热膨胀系数不同,瓷砖胶粘剂必须承受温度时效处理带来的机械应力,这些配方因使用了的VAE/氯乙烯聚合物而具备高度柔韧性。根据EN 12004-2标准测量配方的变形情况,结果显示,各再生混凝土混合物的值在测量精度范围内均与参照值相同。

半年后,用Ettengruber公司提供的再生混凝土筛分出细粒部分,重复以上瓷砖胶粘剂测试。令人振奋的是,这些瓷砖胶粘剂再现了上一次的测试结果。 Sorger博士指出:“这说明,这两批再生混凝土的质量非常接近。”瓦克的化学家们经过深入研究后获得的结论是:再生混凝土能够替代瓷砖胶粘剂中的石英砂,有助于保护自然资源。

瓦克聚合物业务部门可持续发展团队的Mehnert女士知道:“在瓷砖胶粘剂中使用再生混凝土作为骨料,到底能否降低最终产品的碳足迹,以及对干混砂浆生产商而言是否具有经济效益,这在很大程度上取决于外部条件,例如,再生混凝土的生产工艺、粉碎建筑材料的电力来源和材料的运输等。”不仅如此,干混砂浆生产基地附近还必须有足够数量且质量稳定的再生混凝土货源。

在博格豪森应用技术实验室中将瓷砖胶粘剂涂覆在混凝土板材上,以在一定的时间段测试其润湿性能。

测试

- 初始拉伸粘结强度

- 以及浸水

- 温度时效处理

- 和冻融循环作用后的拉伸粘结强度。

基于再生混凝土的配方2(中)和配方3(右)与参照配方1无显著差异。

联系方式

相关详细信息,请联系:

Dr. Klas Sorger

Senior Technical Service Manager

WACKER POLYMERS

+49 8677 83-8115

发送信息