塑料技术

2022年10月11日 Read time: MinutesMinute

牢固粘合——不预处理亦无妨

在需要使用有机硅软硬复合材料时,聚碳酸酯至今是一个尤其令人发愁的问题——直到瓦克推出ELASTOSIL® LR 3078,界面剂和等离子预处理等从此变得多余:这种液体硅橡胶能够出色地附着于聚碳酸酯,亦可毫无困难地用双组分注射成型工艺进行加工。

由硬质材料和弹性软质材料组合而成的塑料部件应用广泛。此类组合被称为软硬复合材料,其中提供强度的通常是硬质的热塑性塑料,软质组分则能够起到密封、减振、吸音,或改善模压制品质感的功能。

当需要一种既透明,又耐冲击,并且具有热稳定性,而且还可用于医疗产品的硬组分时,产品设计师通常乐于使用聚碳酸酯。至于软组分,如果化学及生物惰性、耐热性、在低温下的弹性、耐老化性这些有机硅的整体性能正是应用所需时,人们尤其倾向于使用有机硅弹性体。

良好的附着力是复合材料部件功能可靠性的先决条件,也是低成本大批量生产的前提。在博格豪森工作的瓦克液体硅橡胶应用技术实验室负责人Florian Liesener博士强调:“实践证明,聚碳酸酯与有机硅这对材料组合的附着力是一个相当大的挑战。如果想让常规有机硅粘合牢固,就必须用界面剂或等离子技术对聚碳酸酯的表面进行预处理。”Liesener博士知道,这对部件生产商意味着一道复杂的额外工序。

“我们受专利保护的自粘技术,是专门为聚碳酸酯与有机硅这对材料组合开发而成的。”

Dagmar Rische女士,工程有机硅市场营销经理

全自动加工

瓦克ELASTOSIL® LR 3078液体硅橡胶新系列的产品能够牢固附着于聚碳酸酯,而无需对这种热塑塑料基材进行预处理。瓦克工程有机硅市场营销经理Dagmar Rische女士介绍说:“这种自粘型硅橡胶可采用双组分注射成型工艺全自动加工。我们为此使用了一种专为聚碳酸酯与有机硅这对材料组合开发而成,并受专利保护的新型自粘技术。”

ELASTOSIL® LR 3078使用的这种技术能够迅速生成附着力,在注射成型机的模具中便已可达到很高的粘合强度。同时,由于有机硅不会粘附于金属模具,复合材料工件很容易脱模,成型件也无需要后期处理便可直接加工。ELASTOSIL® LR 3078系列产品的邵氏A硬度在20至70间,可满足部件设计师对聚碳酸酯-有机硅复合材料制品中软质组分硬度的全部需要。

压缩永久变形率

如果在较长时间内对弹性体密封件施加应力,应力消除后,它将无法完全恢复原来的形状,而是会或多或少地变形。这种永久变形的程度取决于在特定储存条件(压缩力、发生作用的介质、温度)下,材料的回弹性减弱了多少。通过标准化测试程序,可以测定材料的压缩形变率——用于表示上述性能的材料参数。

压缩形变率的测量方法:将弹性体试样(其形状和大小符合测试标准规定)放置在压缩机构中,然后按照预先设定的压缩程度对试样进行压缩,并保持压缩状态不变,将试样在测试条件下存放一段时间。之后取出试样,它将无法再恢复到原来的厚度。分别在压缩前后以及压力释放后测量试样厚度。压缩形变率是压力释放后试样厚度的减少值与试样厚度的压缩值之比。如果压缩永久变形率低,则表明材料的回弹性好。

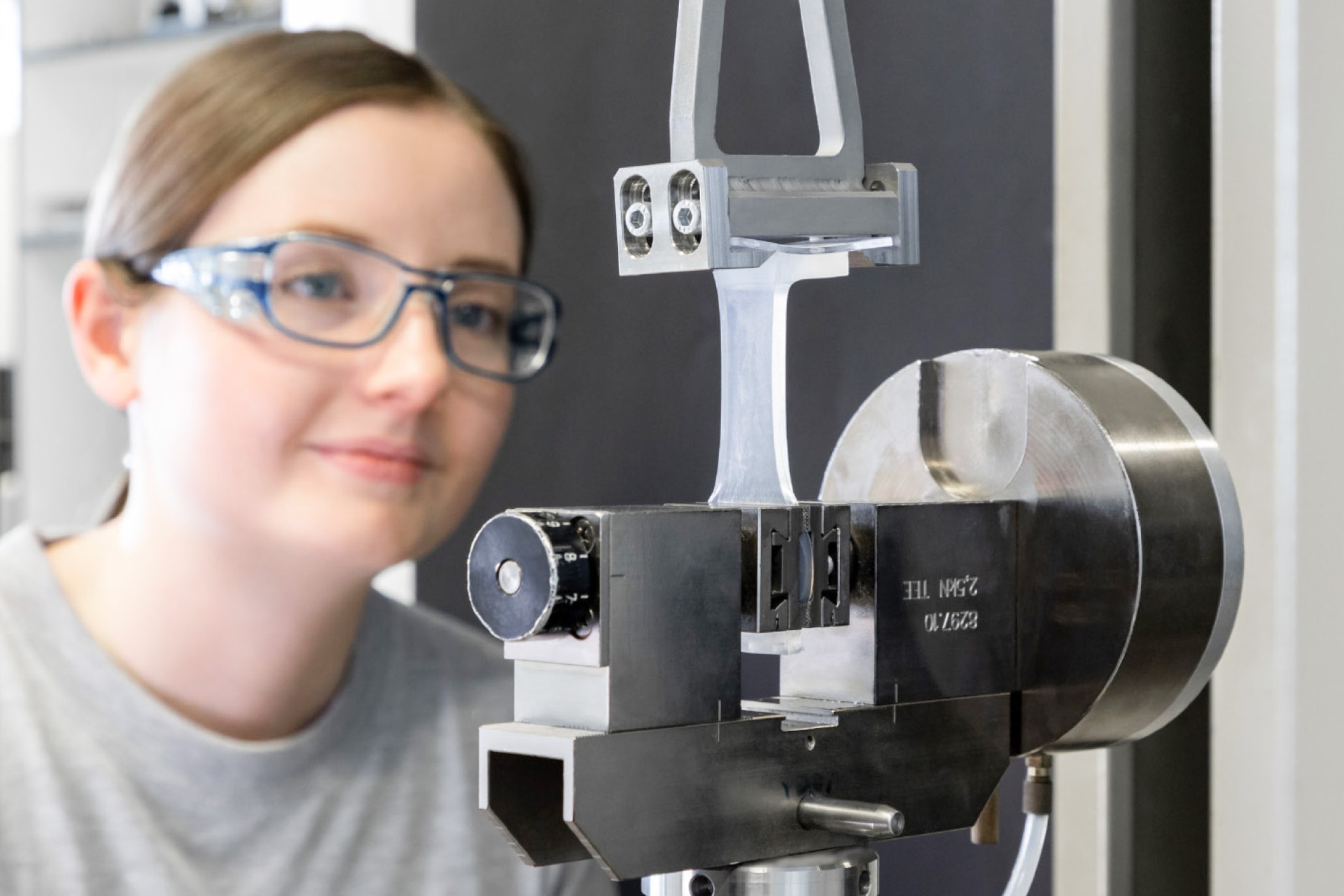

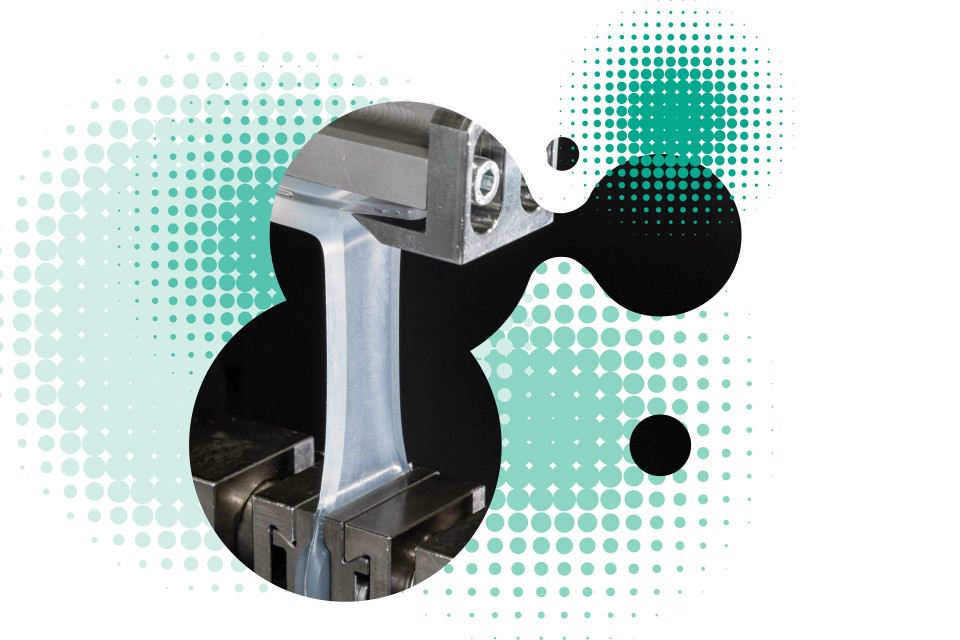

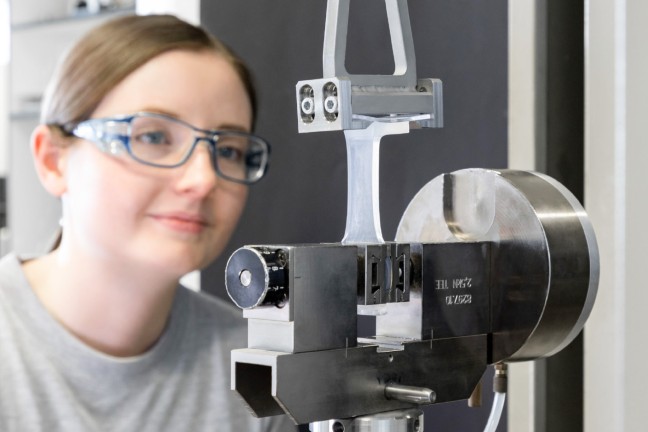

在剥离试验中,对复合材料测试样品施压,直至断裂:用ELASTOSIL® LR 3078和聚碳酸酯制成的复合材料试样,每次都是有机硅软质部分开裂,而硬质部分和软质部分始终粘合良好。

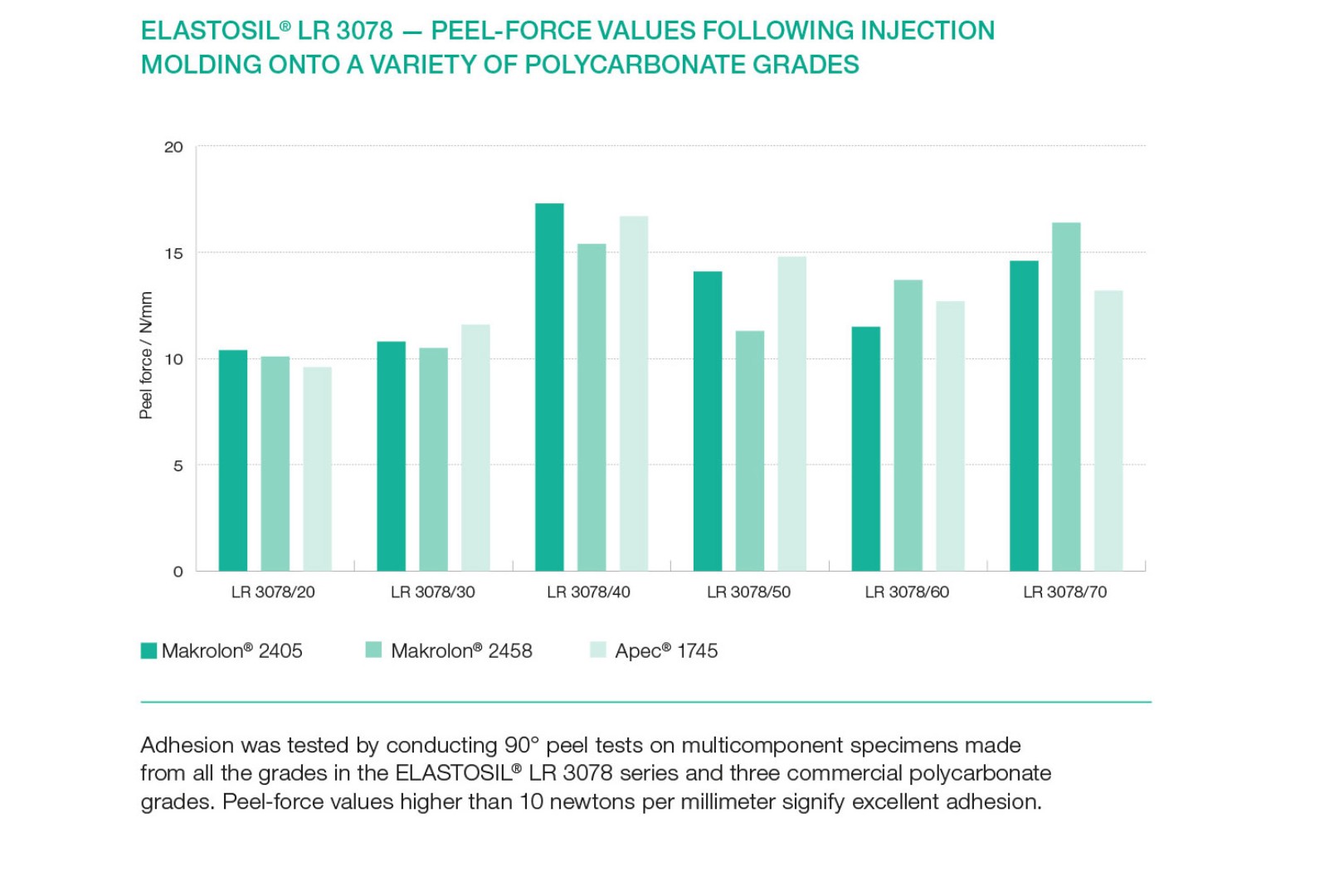

剥离力值极佳

瓦克在应用技术实验室对新系列产品的特性进行了深度测试。瓦克技术人员在检测复合材料界面黏接强度时,依据DIN ISO 813标准进行了所谓的90度剥离试验。为此,他们制作了条状的复合材料测试样品,测量了以90度角将有机硅层从硬质聚碳酸酯基材剥离所需要的力量——以此测得的剥离力,是衡量粘合强度的一个指标。测试所得剥离力最低为10牛顿/毫米,许多明显更高,这说明材料的剥离力值非常出色。

Liesener博士的团队还检查了在剥离试验中毁坏的复合材料试样的开裂情况,以确定复合材料的薄弱环节所在——裂纹是产生在硬质与软质材料的界面之间,还是在软质组分内部?裂纹的性状能够为有机硅内聚破坏的情况提供依据。检查发现:在剥离试验中开裂的,是软质部分,硬质与软质组分之间则附着良好。这一结果与高剥离力值一起,证明了材料出色的粘合强度。

市场营销经理Rische女士介绍说:“在加工性能方面,实验室测试和注射成型试验也为我们的ELASTOSIL® LR 3078系列产品加了分!”这些液体硅橡胶交联速度极快,即使固化时温度相对低,在注射成型时也能实现快速的周期时间。Rische女士特别强调,“生产商因此能够针对热稳定性有限的硬质组分调整工艺,又不失高度的生产率。”

ELASTOSIL® LR 3078在注射成型工艺中的另一加工优势,是这些硅橡胶配方产品在模具中形成沉淀物的倾向很低。注射成型工艺使用的模具中如果出现沉淀物,就必须拆卸和清洁模具,而ELASTOSIL® LR 3078能够基本避免此类停产情况出现,实现全自动化生产。

“ELASTOSIL® LR 3078材料在未经恒温固化的情况下,便可具备很好的机械性能。”

Florian Liesener博士,瓦克有机硅业务部门技术经理

零部件微小化趋势

不仅如此,ELASTOSIL® LR 3078新产品系列还可用来生产结构复杂的部件,高度准确地再现极为微小的细节,满足零部件微小化的趋势所需。

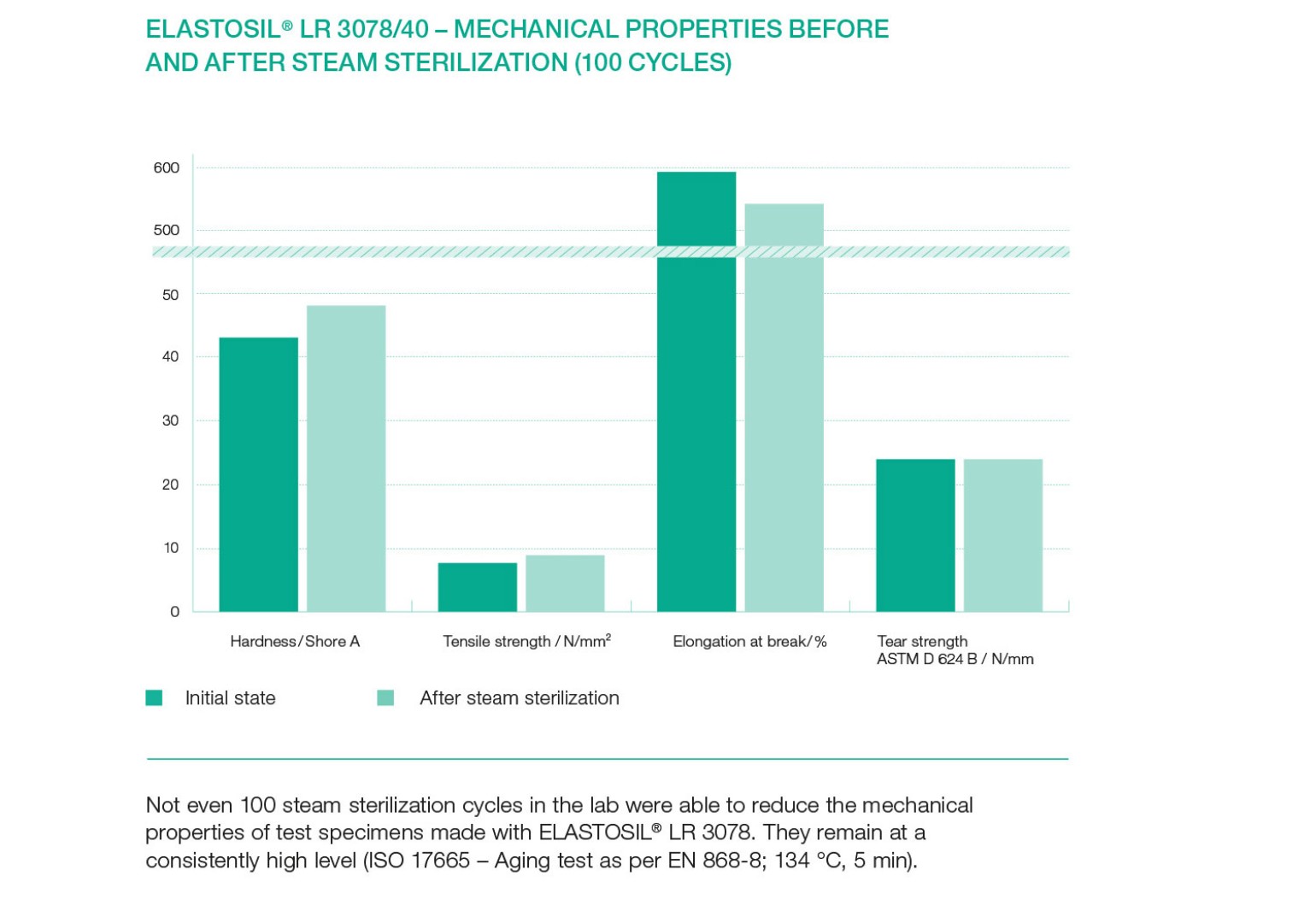

由于硬质热塑性塑料组分的热稳定性有限,聚碳酸酯-有机硅复合材料在生产时无法恒温固化,亦即,无法通过加热得到后处理,因为这时,聚碳酸酯将无法承受热应力。瓦克开发人员Liesener博士指出:“我们的配方设计方案成功地让ELASTOSIL® LR 3078系列产品的材料在未经恒温固化的情况下,便可具备很好的机械性能。”

因此,这些新型有机硅未经恒温固化的硫化胶,因压缩永久变形小而与众不同,而压缩永久变形率越低,弹性体的回弹性就越强。无需对硫化胶进行恒温固化,ELASTOSIL® LR 3078系列各类产品在125 °C的条件和压缩状态下放置22小时后,压缩永久变形率均明显低于20%。这是一个很低的数值,这表明,用这些新型有机硅制成的密封件能够持久保持功能。

DIN ISO 10993及美国药典6级(USP Class VI)标准的相应测试显示,ELASTOSIL® LR 3078的硫化胶具有生物兼容性。这些材料根据DIN ISO 10993标准完成了细胞毒性、热源性及敏感性测试,按美国药典第88章第6级进行的检测则包括急性系统毒性测试、皮内毒性测试和短期植入毒性测试。此外,瓦克新型自粘技术完全不需要使用结构含双酚A的材料。瓦克这家总部位于慕尼黑的化学集团通过放弃使用此类物质,提高了硅橡胶生产及加工的安全性,为消费者保护做出相应贡献。

如果使用对口的聚碳酸酯,硫化胶和用ELASTOSIL® LR 3078制成的聚碳酸酯-有机硅复合材料亦可蒸汽灭菌:即使用135 °C的蒸汽进行100次消毒,这些有机硅的机械性能也几乎保持不变;

对APEC® 1745聚碳酸酯的附着力在消毒100个周期(134 °C,时长5分钟)后,同样能够保持良好。例如,ELASTOSIL® LR 3078在经过10次消毒后,剥离力值降低幅度极小;消毒50次后,尽管生成的裂纹加剧变为粘性断裂,但剥离力仍可保持每毫米10牛顿的高值,经100次消毒后亦如此。

实验室负责人Liesener博士强调:“与常见的带底切或穿孔的机械复合材料相比,用ELASTOSIL® LR 3078和聚碳酸酯制成的化学复合材料,能够为产品开发人员在设计部件时提供明显更大的自由空间。”此外,化学复合材料的硬质部分与软质部分不会产生间隙,杂质、细菌或霉菌无法乘虚而入。

ELASTOSIL® LR 3078作为具有生物兼容性、可蒸汽灭菌的材料,显然是医疗技术应用的理想选材。例如,该系列中的软质类产品可用来生产供呼吸面罩和麻醉面罩用的支撑垫,以很好地适应患者面部轮廓,确保密封可靠。其它应用领域包括能够按所需剂量自动配给活性成分的给药系统,以及供微创检查和微创手术使用的设备与辅助工具等。

用聚碳酸酯和有机硅注塑而成的复合材料制品也可用于其它工业领域,例如在汽车制造业,可用于生产内带密封唇的透明盖,或汽车座舱用于环境照明的透明部件等。

瓦克市场营销经理Rische女士总结道:“无论哪个领域,我们的新型自粘有机硅都能让此前无法想象的产品设计成真。”

用ELASTOSIL® LR 3078制成的呼吸面具因这种有机硅软质组分而可完全适应不同大小和形状的面部,并且具有完好的密封性。