不同材料相结合提高了设计灵活度

2019年10月1日 Read time: MinutesMinute

自粘性低摩擦材料

瓦克开发的新型液体硅橡胶不仅具有出色的粘结力,而且固化后可立即形成低摩擦表面,完全无需渗出硅油,可用于生产易于加工的软/硬复合部件。

在过去二十年间,复合材料部件日益受到人们的重视。其中的原因有很多:成本压力增大,以及人们对部件的质量、功能和设计提出了更多要求。通过精选不同的材料来打造复合材料部件,制造商可以将多种功能汇集于单个部件,同时也让设计师具有更大的设计灵活度。常见的复合材料部件由一个弹性软组分与一个硬组分组成,其中硬组分可提高部件的强度,同时赋予其特定的形状。硬组分通常采用金属材料,不过合适的热塑性塑料的使用频率也越来越高。

在这种软硬复合部件中,软组分主要起到密封、减震和吸声的作用。“如今,有机硅弹性体正被越来越多的制造商所青睐,特别是在成品部件用于医疗设备、与食品或药品接触以及应用条件苛刻的情况下。”瓦克有机硅硅橡胶解决方案市场经理Dagmar Rische表示。这些正是有机硅弹性体的出众性能大显身手的地方——有机硅具有化学惰性、生物相容性、耐高温性、低温柔性、抗老化性和持久的弹性。

ISO 813粘结测试表明,瓦克新型自粘液体硅橡胶产品具有良好的粘结性能,这些产品可通过交联形成低摩擦表面。即使热塑性基材未进行预处理,有机硅组分(青绿色)也能牢固地粘附在热塑性硬组分(黑色)上。这样,制造商便可以采用双组分注塑工艺经济高效地大规模生产包含热塑性塑料和有机硅弹性体的多组分部件。

不过,除非经过专门的改性处理,否则有机硅很难粘结在其他材料表面,正因如此,要生产出稳定的多组分部件非常困难。“为了使传统有机硅弹性体具有良好的粘结力,我们必须对硬组分表面进行预处理。”Rische强调道,“对于部件制造商来说,这意味着额外的工序。”

另外,有机硅弹性体通常具有类似橡胶的表面,会形成极大的摩擦阻力,从而对一些应用产生不利影响。这种特性可能导致难以加工,并且在实际应用中出现问题,例如在最终产品需要沿着其他硬表面移动的情况下。

早在1999年,瓦克就凭借其专利自粘技术解决了粘结力不佳的问题,该技术可使软硬组分之间形成永久的化学粘合。从那以后,由于有了经过专门改性处理的自粘性液体硅橡胶产品,硬组分再也无需进行表面预处理。依托上述技术,制造商可采用双组分注塑工艺极为快速、经济高效地大规模生产包含有机硅弹性体以及热塑性塑料或金属的多组分部件。

在应用实验室中,该设备用于对试件(在其侧面,左上方)进行粘结测试。

固有特性

2007年,瓦克开发的另一项专利技术解决了表面粗糙这一问题。凭借该技术,有机硅弹性体在固化后可立即形成低摩擦表面,而不再像过去那样渗出硅油,“对于采用该技术的有机硅产品来说,能够减小摩擦已成为这种材料的固有特性。”瓦克有机硅应用实验室负责人Christof Wörner博士指出。

如今,由Wörner博士带领的开发团队已成功将上述两项专利技术相结合,开发出一系列液体硅橡胶产品。这些产品不仅拥有自粘性,而且可用于生产具有低摩擦干燥表面的弹性体。该产品组合包括ELASTOSIL® LR 3671和LR 3675系列以及SILPURAN® 6760/50。

有机硅导致的摩擦加大了有机硅产品的装配和使用难度,例如需要花费相当大的力气才能将有机硅导管穿过套管。解决表面摩擦问题的方法之一是采用会渗出硅油的有机硅弹性体。这些材料包含一种特殊的硅油,可以持续渗入固化材料并在表面形成一层油膜,进而有效降低摩擦。

渗油的有机硅弹性体可用于任何不受出油影响的应用。例如,汽车电子领域在多年前便开始采用由此类自润滑有机硅制成的线束密封圈和密封垫。除了使密封件更易于安装以外,渗出的硅油还可提供额外的防潮保护。对于发动机罩盖下的部件来说,粘附于油膜的油和灰尘通常不是什么大问题。

“凭借独特的配方概念,我们能够为敏感应用提供定制产品。”

Christian Wörner博士,瓦克有机硅硅橡胶解决方案技术营销人员

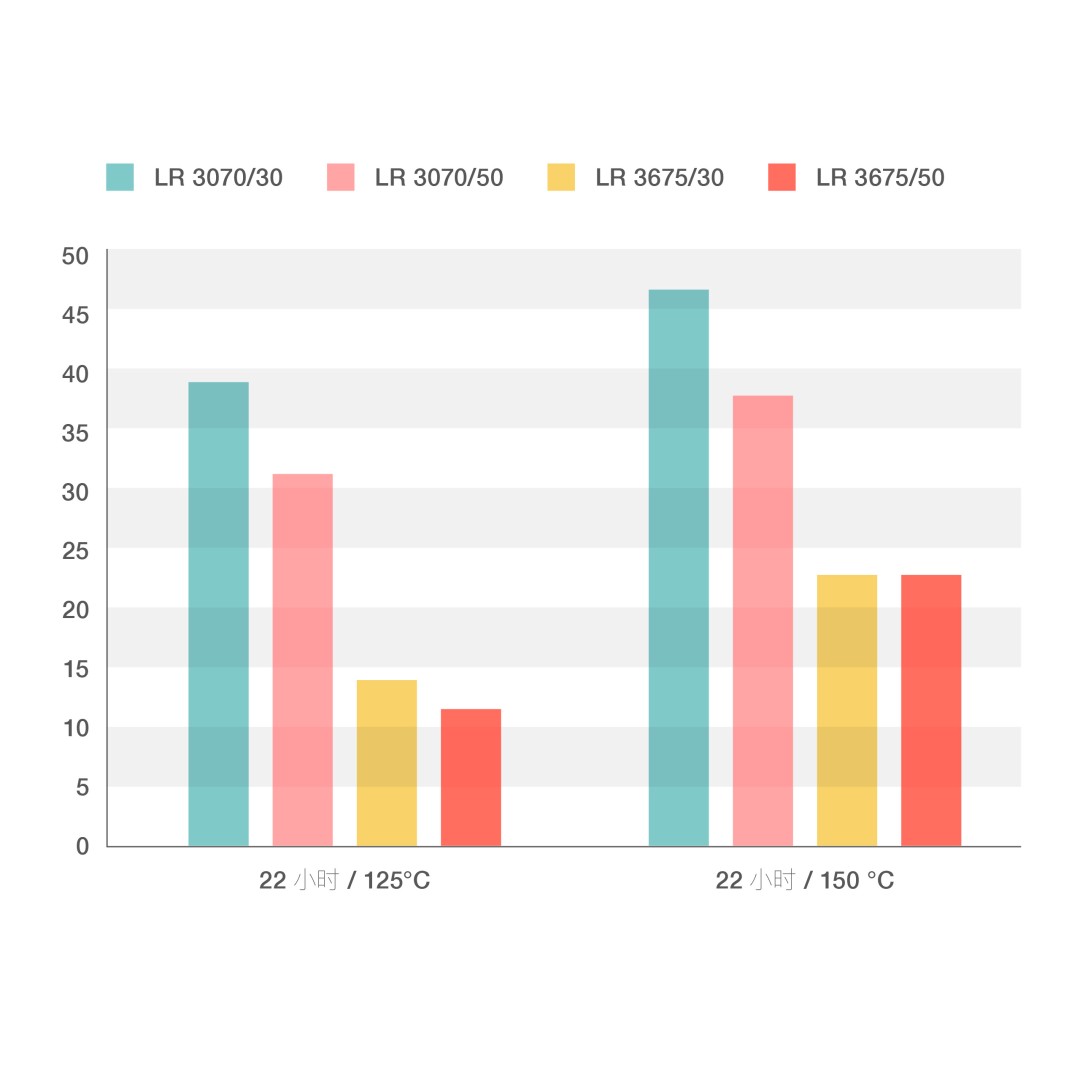

压缩形变率(%) ELASTOSIL® LR 3675系列中的固化液体硅橡胶产品具有较低的压缩形变率,因此无需经过二次硫化,即具有良好的弹性恢复能力。

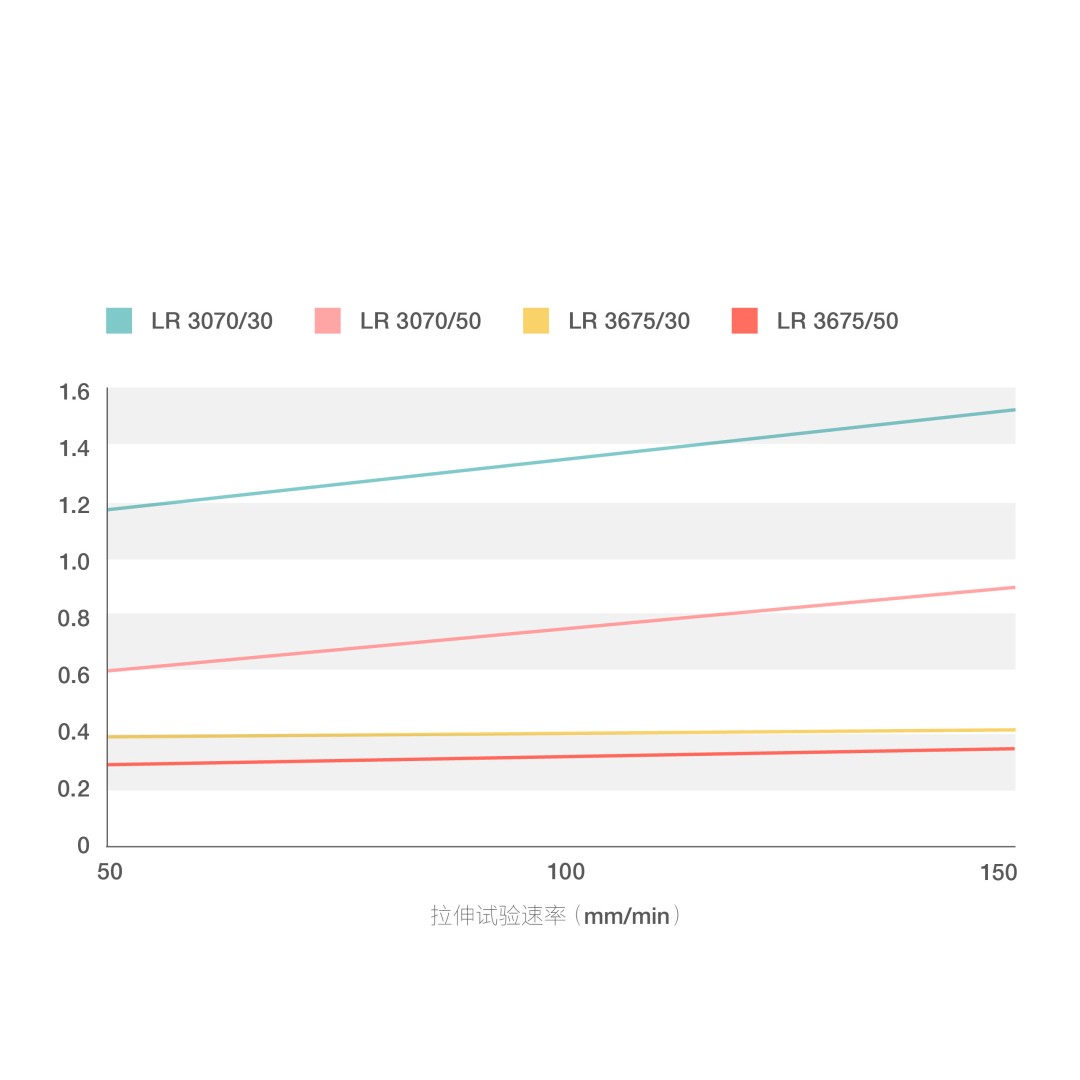

动摩擦因数较小 ELASTOSIL® LR 3675/30和ELASTOSIL® LR 3675/50的动摩擦因数较小。

工序复杂

但对于需要保持清洁的应用来说,这种油膜便可能产生问题。例如,医疗和食品技术领域就严格禁止使用渗油有机硅。直到2007年瓦克开发出专利技术之前,医疗和食品技术领域的应用只有两个选择:要么忍受高摩擦阻力,要么通过后续处理(例如涂覆一层薄涂层)改变表面特性。但后者意味着额外的工序,并且在某些情况下,这些工序十分复杂且耗时。

依托瓦克先进技术,可生产出具有低摩擦特性的有机硅弹性体,从而在无需形成硅油膜的情况下减小摩擦——从而为上述应用提供了一种替代方案。此类弹性体具有低摩擦干燥表面,与其他有机硅弹性体的触感截然不同。

无论是在装配过程中还是在最终应用中,表面摩擦力减小都对最终产品有利。最终的部件不仅更容易装配,而且在出于维护或清洁等原因需要拆卸时,也会更加方便。当在狭窄空间中安装部件时,低摩擦表面的优势尤为突出。由于这类部件更易装配,制造商可以提高设备的生产速度,并且在许多情况下甚至可以实现装配过程的自动化。

在不使用硅油的情况下降低摩擦的特性,还有另一项许多应用都亟需的效果:当有机硅弹性体的两个表面接触时(例如在阀门开口中),它们在高温下经常会融合在一起。低摩擦弹性体可有效减少这种情况的发生,使计量阀中的槽缝保持开放状态。

快速实惠

迄今为止,制造商始终面临两个选择:要不采用自粘技术,要不采用不涉及硅油的减小摩擦技术。多年来,这两类技术都已在无数的应用中证明了它们的价值——而最新的趋势是将这两类技术相结合,从而更加快速、经济地大批量生产多组分部件。这类部件通常由有机硅弹性体以及热塑性塑料或金属组成,并且该弹性体具有低表面摩擦特性。

瓦克在其应用实验室中对创新液体硅产品进行了广泛的测试,这些产品在将上述两大技术相结合方面表现极为出色。在Wörner博士领导的实验室中,应用工程师们的研究重点是粘结性能和表面摩擦力。

由于采用ELASTOSIL® LR 3675制成的密封件具有低摩擦表面,因而电缆在汽车中更易进行装配。该产品系列中的液态硅橡胶产品对硬组分具有优异的粘结力,无需进行预处理。

无需底涂

ISO 813粘结测试表明,这些新型有机硅产品对多种热塑性材料和金属具有优异的粘结力,并且无需底涂或对基材进行等离子预处理。上述材料可在聚酰胺和聚对苯二甲酸丁二醇酯表面形成强力粘接层,它们是双组分注塑成型中常见的硬组分。不过,其他合适的基材还包括聚醚醚酮、聚对苯二甲酸乙二酯和聚甲基丙烯酸甲酯。“但是,在开始大规模生产之前,生产商仍然需要测试其基材的粘结性能。”Wörner建议道。这是因为市场上现有的热塑性塑料可能包含影响表面性能进而影响粘结力的添加剂。

在传统的机械粘合技术中,软/硬组分通过联锁开口或倒扣连接在一起。与此相比,基于瓦克自粘技术的化学粘合可提供更大的设计自由度。此外,化学粘合意味着软、硬组分之间不存在可积聚污垢或滋生细菌或真菌的空间——这对用于制药设备、医疗设备以及直接接触食品的设备中的双组分部件来说至关重要。

瓦克新型液体硅橡胶系列中的所有产品均可用于生产具有润滑表面的弹性体。这些弹性体的动摩擦因数比相同硬度的标准自粘有机硅弹性体低50%至70%(摩擦系数按照EN ISO 8295进行测量)。

“为了将两大新技术相结合,我们采用了独特的配方。”Wörner解释道,“我们根据液体硅橡胶产品所针对的应用调整了配方组分。”这样,开发人员不仅可以为纯粹的技术应用提供定制产品,还可以专门为敏感应用开发产品。

“为了将两大新技术相结合,我们采用了独特的配方。我们根据液体硅橡胶产品所针对的应用调整了配方组分。”

瓦克化学家Christof Wörner博士

SILPURAN® 6760/50:医疗技术级产品

瓦克可生成润滑表面的自粘型液体硅橡胶产品SILPURAN® 6760/50专为医疗与制药应用而开发。作为该创新产品系列中第一款准备投入市场的产品,SILPURAN® 6760/50曾亮相2016年德国医药原料及医疗器械展(COMPAMED 2016)。该款液体硅橡胶先后经过精滤和目视检查,再在无尘室条件下完成分装。该产品可通过交联形成硬度为邵氏A 50的弹性体。

由SILPURAN® 6760/50制成的弹性体在经过二次硫化后具有生物相容性,其选择性测试结果符合ISO 10993和美国药典六级(USP Class VI)标准。这些材料还按照ISO 10993标准进行了细胞毒性、热源性和敏感性测试。美国药典六级测试包括急性系统性毒性、皮内毒性和短期植入检查。

因此,SILPURAN® 6760/50非常适合用作医疗技术或制药应用中沿着另一部件运动的密封件(如注射器或活塞式加药泵中的密封件)的有机硅软组分。在上述两种应用中,密封件都固定在活塞或柱塞上。在注射或给药过程中,密封件沿注射器和/或泵筒的内表面滑动。

如果密封件表面粗糙且呈橡胶状,那么密封件便无法平稳滑动,进而影响给药精度,并导致压力激增,令接受注射或抽血的患者感到不舒服。而由SILPURAN® 6760/50制成的密封件则能够沿着注射器壁均匀且平滑地滑动。同时,硅树脂表面不会渗油,因此药物不会被污染。

ELASTOSIL® LR 3671:适合食品应用

ELASTOSIL® LR 3671专为食品技术应用而开发。该系列包括硬度为邵氏A 30和邵氏A 40的产品,这两款产品均仅包含已批准用于食品的配方成分。根据德国联邦风险评估所(BfR推荐性条款XV(有机硅))和美国食品药品监督管理局(21 CFR 177.2600)的建议,由ELASTOSIL® LR 3671制成的二次硫化部件为食品级部件,适合与食品接触。

上述两款ELASTOSIL® LR 3671系列产品均拥有自粘性和低摩擦系数,非常适合用于有机硅组分在装配或使用过程中沿着另一表面移动的多组分部件。典型应用包括厨房电器的轴封、加药泵的活塞封以及带模制密封件的保温瓶瓶盖等。

采用由SILPURAN® LR 6760/50制成的密封件的注射器,医务人员能够轻松顺畅地注射药物。

ELASTOSIL® LR 3675:专为汽车工程设计

ELASTOSIL® LR 3675产品系列同样包括两款产品,其硬度分别为邵氏A 30和邵氏A 50。在开发该产品系列时,瓦克化学家们主要研究其技术应用,特别是在汽车领域的应用。开发人员采用了一种效果极佳的附着力促进体系,接着借助一款添加剂使弹性体具有较低的压缩形变率,甚至无需二次硫化。该产品配方中的所有成分均未批准用于敏感应用。

压缩形变率用于描述弹性体的弹性恢复能力——这是弹性体密封件的一个重要参数。压缩形变率的理想值为0%,也即材料具有完美的弹性。与之相反,完全没有弹性的材料的压缩形变率为100%——用这种材料制成的密封件将会失效。

如果硫化胶未经二次硫化,硬度为邵氏A 30的ELASTOSIL® LR 3675/30的压缩形变率为14%。硬度为邵氏A 50的ELASTOSIL® LR 3675/50的压缩形变率略低,达到12%。这些都是非常理想的压缩形变率:具有相同硬度且未经二次硫化的标准自粘有机硅硫化胶的压缩形变率通常要高很多。也就是说,由ELASTOSIL® LR 3675制成的密封件可保持持久功效。同时,即使不进行二次硫化,这些硫化胶也具有优异的机械性能。正因如此,多组分部件制造商可以省去二次硫化工序,从而提高生产效率。

与该创新产品组合中的其他有机硅一样,ELASTOSIL® LR 3675也能够形成润滑表面。两款产品的动摩擦因数(按照EN ISO 8295的标准测量)均比同等硬度的标准自粘有机硅产品低三分之二左右。ELASTOSIL® LR 3675在固化后具备有机硅的典型特性,所以上述两款液态硅橡胶非常适合作为密封材料用于引擎盖下的应用(例如汽车电气系统)。

因此,ELASTOSIL® LR 3675可谓是生产单线密封件和带模制径向密封件的连接器外壳的理想材料,适用于任何需要润滑有机硅表面但要求无硅油渗出的应用领域。带模制ELASTOSIL® LR 3675密封件的插头易于连接,并且电缆可以轻松穿过模制单线密封件。同时,在装配或使用过程中,再也不存在硅油会污染其他物体的风险。

ELASTOSIL® LR 3675系列中的液体硅橡胶产品非常适合汽车电子应用,因为它们无需预处理,即对连接器外壳中的热塑性聚合物具有优异的粘结力。

有机硅弹性体

有机硅弹性体是一种由聚有机硅氧烷组成的固体橡胶弹性材料,可通过硅橡胶混合物固化(硫化)工艺制得。其中,由有机硅大分子构成的聚合物链形成三维网状结构。有机硅弹性体具有极强的耐热性、低温柔性、化学惰性和生物相容性,这些特性使其成为众多工业应用中不可或缺的材料。有机硅弹性体具有憎水性极强的表面,同时允许特定气体通过,并且还是一种极佳的电绝缘材料。其典型特征是具有高耐受性,可抵御各种物理和化学因素的影响——这正是它们不像有机橡胶那样会出现老化的原因所在。因此,有机硅弹性体的化学、物理和技术特性能够在-50°C到+200 °C的温度范围内保持恒定;而且它们还能持续承受各种机械载荷和电负荷,并可持续暴露在氧气、臭氧和紫外线辐射下。

二次硫化

在材料科学领域,“二次硫化”一词通常是指赋予某种材料其最终性能的热处理工艺,该工艺同样适用于有机硅领域。经过二次硫化处理的有机硅部件在工程性能和生物相容性方面优于未经二次硫化的同类部件。加成固化硅橡胶混合物(包括液体硅橡胶)制成的固化产品可以通过二次硫化处理减少过多的交联剂、改善填料的粘结性以及去除低分子量有机硅组分。这可以适度提高硬度、显著提升抗撕裂强度,同时降低压缩形变率和挥发物含量。通常采用的标准方法是在专为二次硫化工艺设计的烘箱里,在200°C的温度下对有机硅制品进行二次硫化处理。出于安全原因,空气流速始终保持在较高水平。由于流经烘箱的所有空气都必须加热至200°C,因此二次硫化加工需消耗大量能源。

压缩形变率

弹性体密封件如果长期处于形变状态,外力去除后,它将无法恢复原样,会保留或多或少的永久形变,形变程度取决于材料在存放条件下回弹性的下降程度,影响因素包括:变形力、温度以及对材料产生影响的介质。通过标准化测试程序,可以测定材料的压缩形变率——用于表示上述性能的材料参数。压缩形变率的测量方法:将弹性体试样(其形状和大小符合测试标准规定)放置在压缩机构中,然后按照预先设定的压缩程度对试样进行压缩,并保持压缩状态不变,将试样在测试条件下存放一段时间。之后取出试样,它将无法再恢复到原来的厚度。分别在压缩前后以及压力释放后测量试样厚度。压缩形变率是压力释放后试样厚度的减少值与试样厚度的压缩值之比。如果压缩形变率低,说明材料的弹性恢复能力较强。