电动汽车

电气线束密封圈、热界面材料与复合材料制品

2022年10月4日 Read time: MinutesMinute

一种电动汽车的绝配材料

电动汽车对高性能材料的需求不断增长,带动了汽车行业对有机硅弹性体的需求。有机硅弹性体作为出色的热导体,能够承受高温及充电电流,持久而可靠地密封组件。现概述如下。

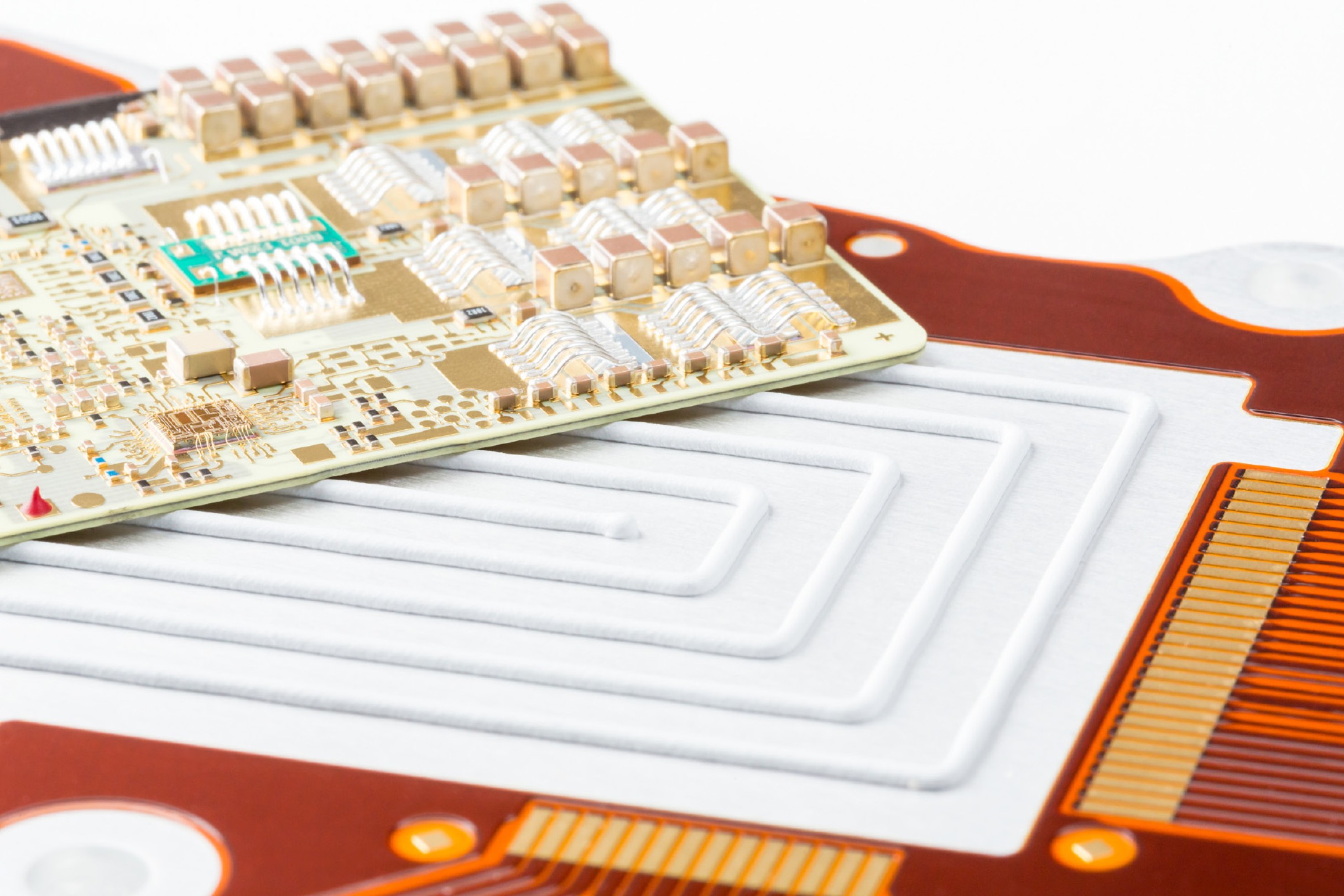

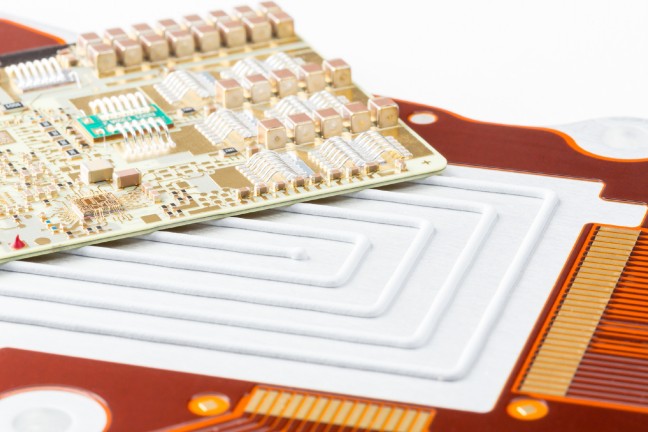

热导有机硅凝胶非常适合用作导热填隙材料,它们能够有效地将电子元件排放的废热传送至散热片。

一辆1964年出产的汽车通常只需使用180米长的电缆和若干插头即可,而如今的混合动力或纯电力驱动汽车则有3000米长的电缆和多达200个线束密封圈。随着汽车电气化程度的提升,电缆、车载电子设备和电控元件的数量越来越多,对这些部件及所用材料的要求也越来越高。

汽车行业因电动化趋势而面临挑战,瓦克以ELASTOSIL®、SEMICOSIL®和WACKER SilGel®硅橡胶产品组合,为制造商提供众多解决方案。瓦克拥有国际汽车工作组IATF 16949认证,可直接向汽车制造商提供在德国博格豪森和中国张家港生产基地指定车间生产的有机硅产品。

瓦克有机硅业务部门工程有机硅业务团队负责人Martin Bortenschlager博士也负责瓦克在欧洲、中东、非洲及拉丁美洲的业务。他说:“有机硅性能独特,对电动汽车,对未来可持续交通出行作用关键。硅橡胶能够使电动汽车的性能不仅更加可靠,而且更加耐用。它们有助于减少零部件的维修和更换次数,可避免废料产生,并且易于加工,有助于自动化大批量生产。”

电气线束密封圈

在需要连接或断开电线,以便于组装和维护时,使用电插头是最快、最可靠的方法。这些插头常配备有硅胶密封件,可防止水分、灰尘或融雪盐等渗入,其中最常见的是单线及径向密封件或密封垫。

瓦克针对此类应用提供可在固化后渗出硅油的液体及固态硅橡胶。此外,瓦克生产的表面润的无油产品,也尤其适合用于电动汽车。

ELASTOSIL® LR 38xx系列属渗油性产品,能够可靠地密封线束密封圈。这些液体有机硅可用注射成型工艺进行加工,固化后,可迅速地在硫化胶表面形成一层薄薄的油膜,让连接器能够更加方便地组装到所需部件底座。ELASTOSIL® LR 38xx具有低温柔韧性,也耐高温,可在–55°C至+210°C的温度范围内使用。这些液体有机硅的挥发性组分之所以含量极低,则要归功于瓦克在生产中使用的最新工艺技术。

汽车制造商如果不想使用渗油性弹性体,但仍希望在全自动流程中高效组装线束密封圈,此时可选用滑动摩擦系数低的有机硅产品,如,ELASTOSIL®LR 3065作为替代方案。ELASTOSIL® LR 3005也可用于线束密封圈,

该产品尤其适用于不需要满足低摩擦系数要求的应用。上述产品即使未经恒温固化,在工作温度较高时也都能做到压缩形变低,其硫化胶因此不需要通过加热进行后处理。

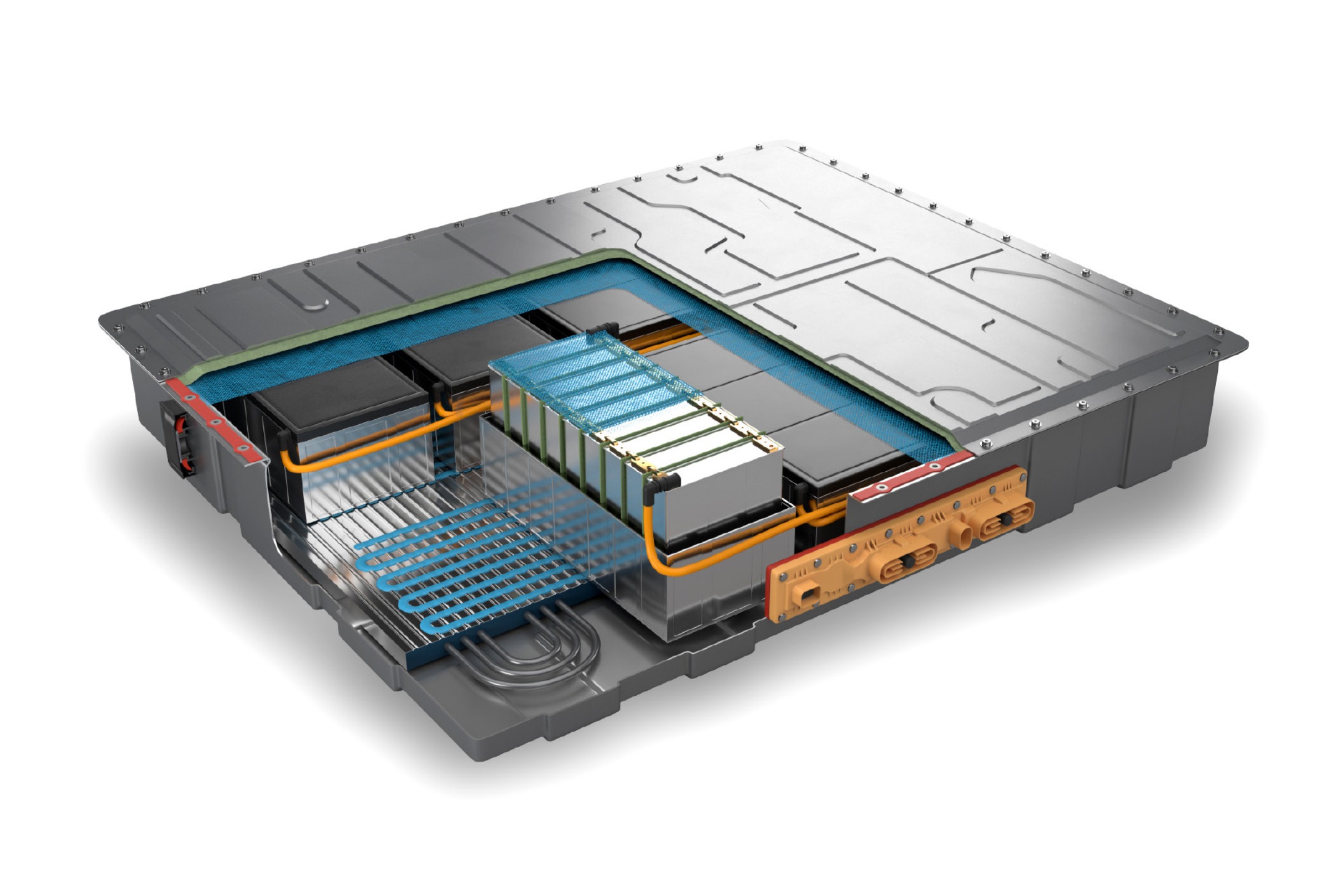

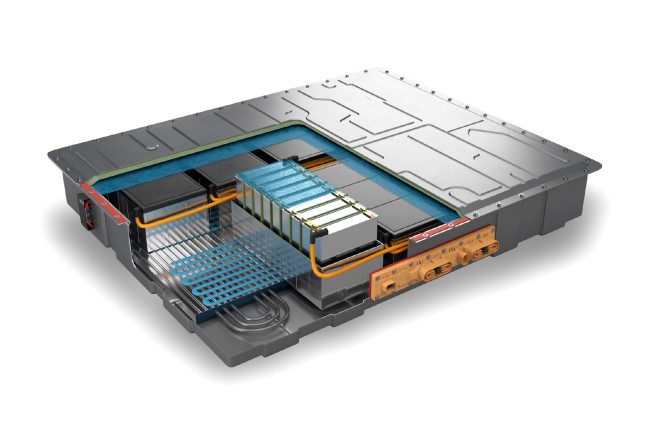

电动汽车中的锂离子电池在运行过程中会产生大量热量,必须用导热有机硅疏散。

电池——性能与安全的新理念

随着电动汽车的普及,电池生产商在提高电池性能和电池安全性方面需要应对诸多挑战,以下为其中重点:

— 使用的电池必须适用于高成本效益的大体积组装及批量生产工艺。

— 必须找到创新途径来有效地进行热管理:让电池处于理想温度,对车辆电池的安全性和耐久性至关重要,只有这样才能保证电池的最佳性能。

— 即使在极端情况下,也必须确保运行安全,汽车电池发生热失控时也不例外。

瓦克可提供多种有机硅解决方案,以将电池温度控制在理想范围,尤其能在提高电池整体安全性的同时,防止电池热失控。

导热填隙材料可防止电池过早出现故障

电动汽车多使用锂离子电池作为能量存储器,这些电池通常安装在乘客座舱下方,需占用车厢很大一部分的底面面积。电池模块需要用导热填隙材料与散热系统进行热连接,而导热填隙材料必须具有抗老化性,以防止电池过早失灵,还必须可在较短时间内涂覆于较大面积。

一项特殊的挑战是蓄能单元底部与散热片的咬合连接:必须完全填满只有几百微米的缝隙,且做到无气泡,方可使热量顺利排出。瓦克针对此类应用研发出一种可流动、可快速分散的导热填隙材料,即使操作面积大,也可毫无故障地注入,在大批量生产中实现短周期时间。

高投入的消防安全

汽车制造商投入大量费用,以确保电动汽车的安全性,在能量存储方面尤为如此。如果电池起火,阻燃防火板及涂层可防止热量和火焰在车内无控制延烧。然而,目前的消防理念有利也有弊。例如,防火板比膨胀型涂料占用的空间更多,但涂料在着火时大幅膨胀,可能损坏电池。

瓦克正在针对电池安全性研发一种能够满足消防、节省空间和流程自动化领域各项技术及安全要求的创新型涂料。这种涂抹于电池外壳内侧的新型硅橡胶,在受热时可完全陶瓷化,陶瓷层厚度尽管只有几毫米,却可承受超过1000°C的高温。热失控时,此类涂料可保护电池外壳,显著提高车辆的安全性。

电缆

电池驱动车辆的电压、充电电流和因此产生的废热不断增加,高达800伏的电压和高达350安培的充电电流现在已很常见。因此,汽车制造业在生产电缆时,需要使用能够在非常宽的温度范围内长时间可靠保障电绝缘性的、具有挤出性的材料。汽车行业对此有很高的要求:只有能在180至200°C的温度条件下毫无折扣地使用至少3000个小时的电缆,才允许安装。

像ELASTOSIL® R plus 4305快速交联型双组分固体硅橡胶这样的有机硅,恰恰是此类应用的理想选择。使用相应热稳定剂,这种弹性体可承受高达200°C的温度,其机械及电气性能却不会发生显著变化。

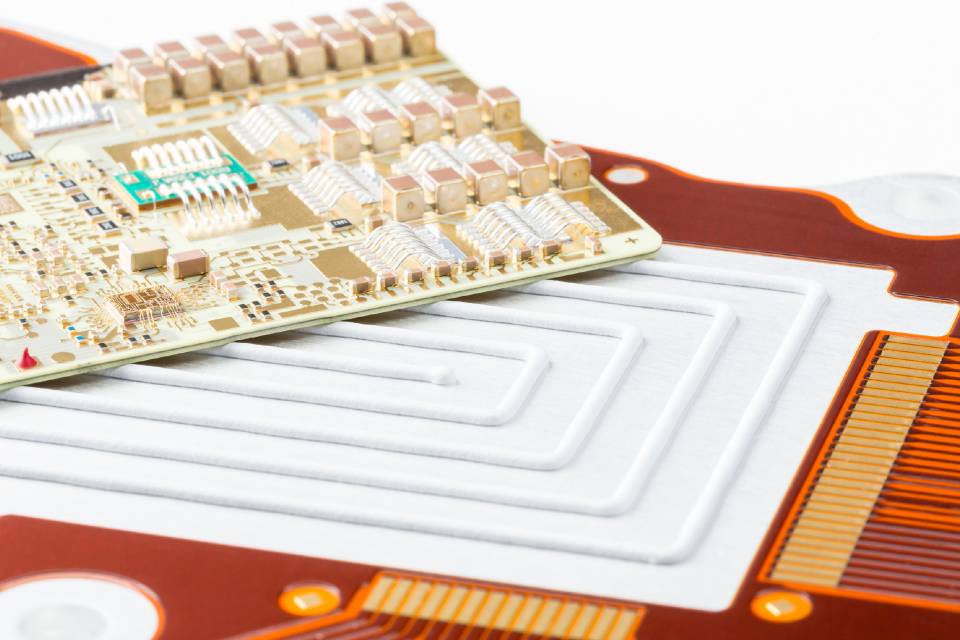

热界面材料

有效地对电动汽车中的元件进行热管理变得越来越重要,这是零部件微小化的趋势令能量密度变大所致。导热界面材料能够在此作为导热填隙材料(gap filler)等起到关键作用:填充发热组件与散热片之间的空隙,将空气这种不良热导体排挤出去。而填充了无机导热物质的有机硅非常胜任此处任务,这是因为它们能够在-45°C至+180°C的温度范围内几乎保持性能不变,并且耐老化,又阻燃。

例如,如果想有效地将电路板热粘接到散热装置上,使用SEMICOSIL® 96xx TC系列的室温交联型硅橡胶将是理想的选择。这些产品易于分散,因此也可在短时间内涂覆于大面积基材而做到无瑕疵,从而同样非常适合用来将电池模块连接至散热系统,在大批量生产中也是如此。根据元件构造不同,像SEMICOSIL® Paste 40 TC这样的导热膏也适用于固定和冷却元件,SEMICOSIL® 97xx TC系列的导热胶粘剂亦可用来将元件热粘接至相应的散热装置。

电动汽车电力电子产品紧凑的设计,尤其提高了能量密度,导致热量增加,因此必须有效疏散热量,使元件保持理想的工作温度。作为新一类材料,像ELASTOSIL® RT 76xx TC这样的热导封装材料可用于灌封或浸没配备有变压器、扼流圈、电感线圈等离散装置和其它电子元件的电路板。

燃料电池里的密封件

目前,可持续驱动理念的讨论,主要围绕以电池作为能量存储器的电动汽车展开,但其它适用于未来电动汽车的驱动理念同样存在。例如,燃料电池便是另一种选择。燃料电池因续航里程长而具有吸引力,如今已是内燃机卡车的首选可持续替代方案,这是因为与使用蓄电池的车辆相比,燃料电池可实现长距离货物运输。

燃料电池系统由经双极板相互连接的单个燃料电池组成。瓦克专门针对这种电极板的密封应用开发出注射成型用ELASTOSIL® LR 3025液体硅橡胶和点胶用ELASTOSIL® RT 624室温交联型有机硅。这两种硅橡胶即使与冷却剂接触,也可保持极低的压缩变形率。

用ELASTOSIL® Film 624薄膜制成的冲压垫片是另一种选择。这种用ELASTOSIL® RT 624硅橡胶制成的极其精密的薄膜,厚度在150微米至400微米之间,在整个宽度上的厚度偏差不超过5%。这与薄膜所具备的有机硅的典型特性一起,引起了燃料电池生产商对这种产品的高度关注。

有机硅封装材料能够可靠地保护汽车的传感器和敏感电子元件免受振动、污垢和湿气的不良影响。

双组分复合材料零件

聚酰胺、聚酯等热塑性塑料和液体硅橡胶可在注射成型工艺中高效产出复合材料零件,有机硅在其中具有密封和保护的功能,前提是液体有机硅能够完美粘附于热塑性塑料。

ELASTOSIL® LR 3070及其渗油性替代品ELASTOSIL® LR 3072尤其适用于此处应用。它们同样能够很好地粘附于许多金属,因此亦可用来大规模生产金属有机硅弹性体部件,实现经济效益。

联系人

有关详细信息,请联系:

Claudia Berghammer

Senior Marketing Manager

Engineering Silicones

+49 8677 83-86745

发送消息