Vorteile im Vakuum-Verfahren

Vakuumhauben aus Silicon machen die Herstellung von Werkteilen aus faserverstärktem Kunststoff wirtschaftlicher – vor allem in der Kleinserienfertigung. Die französische Firma Durisotti stellt damit Bodenplatten für behindertengerechte Busse her.

Sie gelten als Hoffnungsträger unter den Werkstoffen: Faserverstärkte Kunststoffe überzeugen durch hohe Stabilität, geringes Gewicht und große Gestaltungsfreiheit. Damit bieten sie ideale Eigenschaften beispielsweise für den Fahr- und Flugzeugbau. Ihre besonderen Eigenschaften ergeben sich nicht einfach aus der bloßen Addition ihrer zwei Komponenten. Faserverstärkte Kunststoffe sind wesentlich stabiler, als es die Summe der Stabilität von blanker Faser und umschließendem Kunststoff erwarten lässt. In Faserrichtung sind sie vor allem deshalb sehr stark belastbar, weil die Faser vom umgebenden Kunststoff, der sogenannten Matrix, fest in der Struktur gehalten wird. Wegen ihrer hohen Stabilität werden faserverstärkte Kunststoffe zum Beispiel in der Formel 1, der Luftfahrt oder den Rotoren von Windrädern eingesetzt. Zudem lassen sie sich relativ einfach verarbeiten, weshalb die für diese Anwendungen nötigen Kleinserien wirtschaftlich hergestellt werden können.

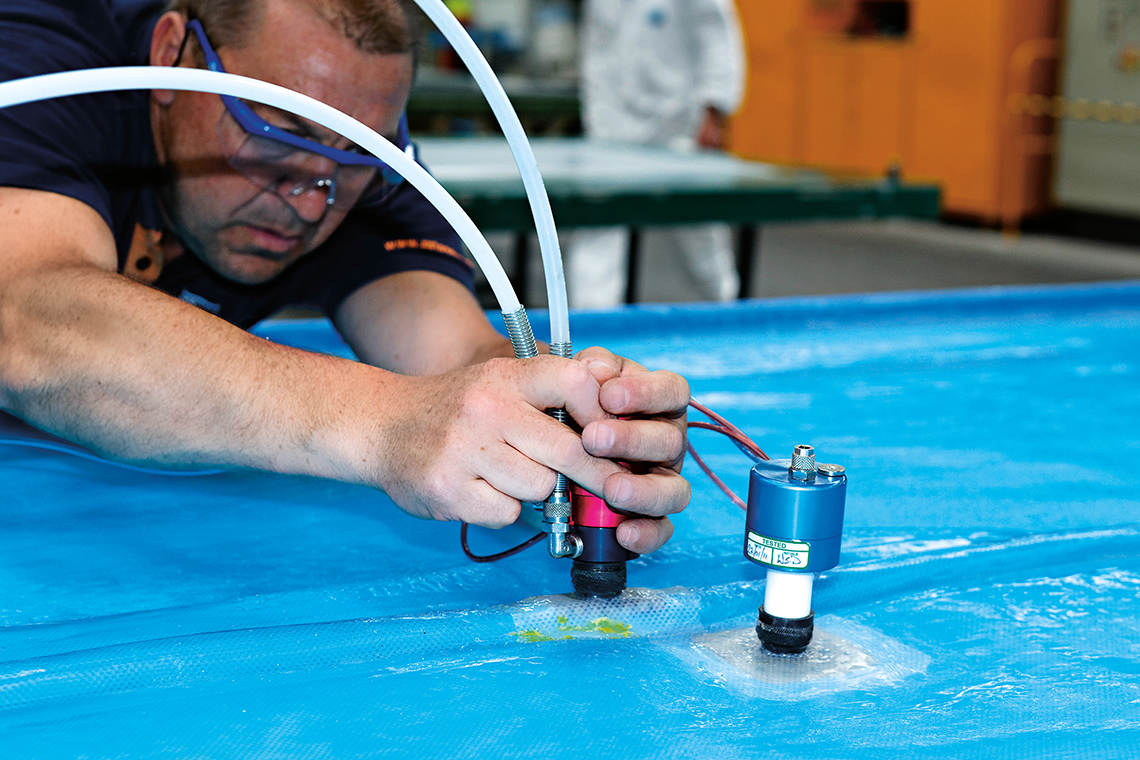

Nur fünf Minuten benötigen die Mitarbeiter von Durisotti, um die Vakuumhaube aus Siliconen auf dem Werkstück passgenau zu positionieren. Beim alten Produktionsverfahren waren sie gut eine Stunde mit dem Auflegen und Abdichten der Plastikfolie beschäftigt.

Bei der französischen Firma Durisotti kommt es genau auf all diese Eigenschaften an. Das Familienunternehmen hat sich auf den Umbau von Serienfahrzeugen für Sonderanwendungen spezialisiert. Es passt Autos für Rettungsdienste, Transport- und Busunternehmen, aber auch für Handwerker und Gewerbetreibende nach deren Anforderungen an. Mehr als 27.000 Fahrzeuge hat das Unternehmen aus Sallaumines an der belgischen Grenze mittlerweile umgebaut – unter anderem für Kunden wie die französische Post, die Polizei, Air France und die Pariser Stadtverwaltung.

Schwere Materialien sollen bei den Umbauten nicht zum Einsatz kommen, weil sie die Zuladung einschränken und den Spritverbrauch der Fahrzeuge erhöhen würden. Trotzdem dürfen keine Abstriche bei der Stabilität gemacht werden – das könnte die Verkehrstauglichkeit gefährden. Und gerade bei Sonderauf- und -umbauten kommt es häufig auf ungewöhnliche, komplexe Bauteile an, die die speziellen Wünsche der Kunden erfüllen. Große Stückzahlen sind bei diesen Sonderfahrzeugen in der Regel nicht zu erwarten.

Bereits seit den siebziger Jahren arbeitet Durisotti mit Kompositkunststoffen, um beispielsweise großvolumige Aufbauten von mehr als 20 Kubikmeter zu bauen. Lange Zeit sah der typische Arbeitsprozess der Firma für die Herstellung der Kompositwerkstücke so aus: Faserkomponente und Harz wurden mit Härter in eine Halbform gegeben, mit einer Plastikfolie abgedeckt und am Rand aufwendig abgeklebt. Anschließend wurde mit einer Vakuumpumpe verbliebene Luft aus der Form gezogen und für eine gleichmäßige Verteilung des noch flüssigen Harzes gesorgt. Nach dem Aushärten des Harzes entfernten die Mitarbeiter die Plastikfolie, die entsorgt werden muss. Anschließend nahmen sie das fertige Werkstück aus der Form. Der Nachteil dieses Verfahrens: Es fiel eine ganze Menge Müll an, das Abdichten der Formen vor dem Anlegen des Vakuums machte viel Arbeit und war langwierig.

Werkstücke mit Siliconkautschukhauben aus ELASTOSIL® C

Effizienteres Verfahren

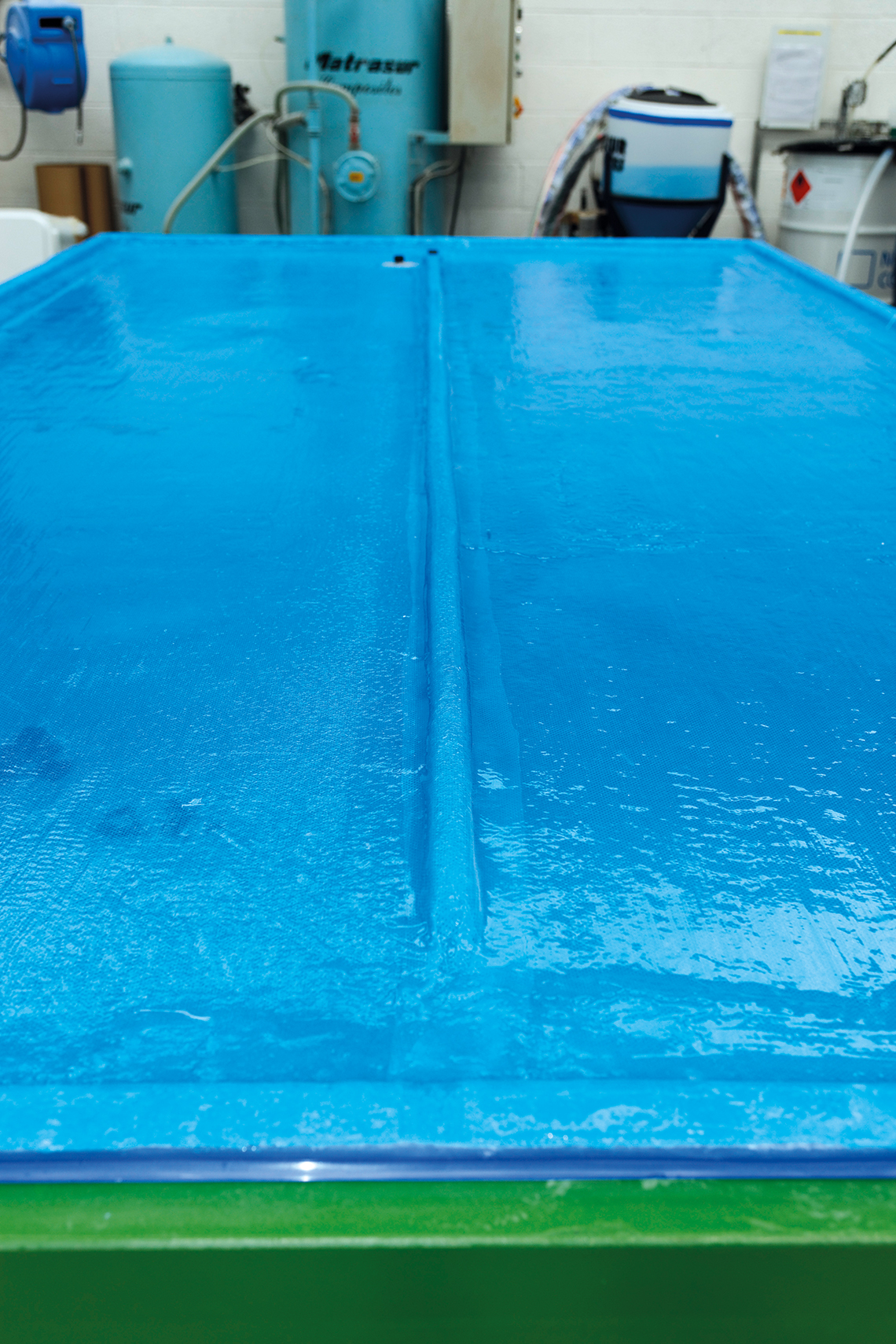

Die Metallschienen dienen der bedarfsgerechten Verankerung der im Innenraum verwendeten Sitze.

Diese Vorgehensweise hat Durisotti umgestellt auf ein Verfahren, das vom US-Unternehmen Magnum Venus Plastech (MVP) in Zusammenarbeit mit WACKER entwickelt wurde. Statt einer Plastikfolie, die nach einmaliger Verwendung weggeworfen wird, kommt eine Vakuumhaube aus Siliconkautschuk zum Einsatz. Diese kann wiederverwendet werden, und weil sie am Rand vollständig mit einem Dichtungsring umgeben ist, braucht sie nicht in aufwendiger Arbeit abgedichtet zu werden. Sie braucht nur aufgelegt und richtig positioniert zu werden. Beim Einschalten der Vakuumpumpe wird die Haube angesaugt und am Rand automatisch abgedichtet.

Wacker Chemie hat für die Herstellung derartiger Vakuumhauben die Silicon-Systemlösung ELASTOSIL® C entwickelt, die optimal an die in der Praxis üblichen Verarbeitungs- und Herstellungsmethoden angepasst ist. Mit dieser Produktlinie lässt sich in kürzester Zeit im Sprüh- oder Streichverfahren eine wiederverwendbare, absolut passgenaue, gewebeverstärkte Silicon-Vakuumhaube produzieren: ELASTOSIL® C 1200 ist leicht strukturviskos und eignet sich mit einer Verarbeitungszeit von 20 Minuten auch für größere, maßgeschneiderte Werkstücke, wie sie etwa beim Bau von Schiffen oder Windkraftanlagen verlangt werden. Verstärkt werden die Hauben durch das zur Systemlösung gehörende Gewebe FABRIC C von WACKER, damit sie auch auf Zug stabil bleiben.

Durisotti setzt Vakuumhauben aus ELASTOSIL® C 1200 derzeit für die Herstellung von Bodenplatten ein, die beim rollstuhlfahrergerechten Umbau von Master-Kleinbussen der Marke Renault Verwendung finden. Während beim alten Produktionsverfahren für Auflegen und Abdichten der Plastikfolie auf dem Werkstück zwei Mitarbeiter gut eine Stunde lange beschäftigt waren, genügen jetzt rund fünf Minuten, um die Siliconvakuumhaube richtig zu positionieren. Damit erreicht Durisotti nicht nur einen deutlichen Produktivitätsgewinn. „Unsere Mitarbeiter freuen sich vor allem darüber, dass durch das schnellere Schließen der Form weniger Lösemittel des verwendeten Harzes entweichen kann. Das macht für sie das Arbeiten wesentlich angenehmer“, erklärt der Leiter des Bereichs Verbundwerkstoffe Jean-Michel Kosowski.

Bei Durisotti ist man überzeugt, die Effizienz des Verfahrens sogar noch steigern zu können. „Wir sind regelmäßig mit unseren Ansprechpartnern bei Magnum Venus Plastech (MVP) und dem WACKER-Distributor Gazechim in Kontakt, um unsere Möglichkeiten auszureizen“, erzählt Kosowski.

Klarer Vorteil für Silicon-Vakuumhauben

Den Vorteilen bei der Herstellung der Bodenplatten steht der zusätzliche Aufwand für die Anfertigung der Vakuumhauben entgegen. „Das zahlt sich aber schnell aus, weil die Hauben in gut zweieinhalb Stunden hergestellt sind und mehr als 250 Mal eingesetzt werden können“, sagt Andreas Sick vom Produktmarketing des Business Teams Industrial Solutions bei WACKER SILICONES.

Grundsätzlich lässt sich das Verfahren auf nahezu alle faserverstärkten Kunststoffe anwenden. Auch Werkteile aus Carbonfasern, mit denen künftig Autohersteller wie BMW große Karosserieteile bauen wollen, lassen sich so produzieren. Damit liegt das MVPVerfahren voll im Trend – denn Marktforscher sind davon überzeugt, dass den Verbundwerkstoffen die Zukunft gehört. Allein für das Produktionsvolumen an Carbonfasern gehen Experten fast von einer Verdoppelung innerhalb der nächsten vier Jahre aus.