- Home

- Produkte & Services

- Anwendungen

- Erneuerbare Energien

- Solarenergie

Solarenergie

WACKER zählt zu den Pionieren bei Siliconen und Polysilicium. Mit einem zukunftsorientierten Portfolio über die gesamte solare Wertschöpfungskette ist WACKER weltweit marktführend und ein wichtiger Partner der Solarindustrie.

Herstellung von Solarzellen

WACKER produziert an den drei Standorten Burghausen, Nünchritz und Charleston bis zu 80.000 Jahrestonnen Polysilicium und ist damit weltweiter Marktführer hinsichtlich Menge, Reinheit und Servicequalität. Polysilicium von WACKER zeichnet sich seit vielen Jahrzehnten durch seine konstant hohe Produktqualität aus.

- außergewöhnliche Reinheit (nirgendwo auf der Welt wird ein Material mit einer solchen Reinheit im industriellen Maßstab hergestellt)

- zertifiziert nach ISO 9001, ISO 14001, OHRIS und OHSAS

- umfassendes Portfolio an Polysiliciumprodukten

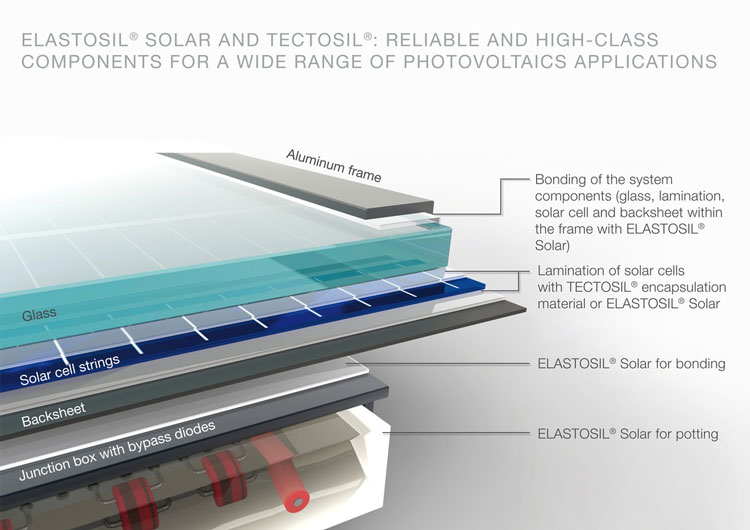

Verklebung von photovoltaischen Komponenten

ELASTOSIL® Solar Siliconkautschuk eignet sich optimal zum Einkleben von Solarzellenlaminaten in den Aluminiumrahmen. Auch beim Fixieren von weiteren Bauteilen, wie zum Beispiel den Anschlussdosen auf der Rückseitenfolie, zeigt ELASTOSIL® Solar eine starke Performance.

Vorteile:

- Haftung auf anwendungstypischen Substraten (Glas, Aluminium, TEDLAR®, EVA etc.)

- neutral vernetzend

- Langzeitbeständigkeit gegenüber Witterung und UV

- leichte Verarbeitbarkeit

Einkapselung von Solarmodulen

ELASTOSIL® Solar sind niedrigviskose, schnell vulkanisierende Siliconkautschuke und eignen sich ideal zum Einkapseln von flexiblen und starren Solarmodulen.

Vorteile:

- Haftung auf anwendungstypischen Substraten

- sehr hohe Transparenz

- schnelle Vulkanisation

- Langzeitbeständigkeit gegenüber Witterung und UV-Strahlung

- keine Vergilbung

Verguss von Anschlussdosen

Produkte der Marke ELASTOSIL® Solar sind besondere Materialien, die speziell für den Verguss von Anschlussdosen konzipiert wurden. Die zweikomponentigen Silicone sind niedrigviskos, fließfähig und gebrauchsfertig.

Vorteile:

- niedrige Viskosität und schnelle Vulkanisierung

- niedriger Modul zur Reduzierung thermomechanischer Spannungen

- Schutz der Bypass-Dioden vor dem Eindringen von Feuchtigkeit

- verbesserte Wärmeableitung

Herstellung von CPV-Modulen

ELASTOSIL® Solar Siliconelastomere sorgen für eine effiziente und zuverlässige Herstellung von CPV-Modulen und kommen in verschiedenen Anwendungsbereichen zum Einsatz.

Anwendungen:

- Formmasse für SOG (silicon on glass) Fresnel-Linsenkollektoren (Primäroptik)

- Verbinden der Sekundäroptik mit der Solarzelle

- effektives Wärmemanagement durch Verbinden des Solarchips mit der Kühlkörpereinheit

- Verkleben der Primäroptik und der Rückwand mit dem Rahmen

Vorteile:

- ausgezeichnete Haftung auf anwendungstypischen Substraten (Glas, Aluminium, Mehrfachzellen etc.)

- neutral vernetzend

- Langzeitbeständigkeit gegenüber Witterung und UV

- keine Vergilbung

- leichte Verarbeitbarkeit und schnelle Vulkanisierung

- ausgezeichnete Hitzebeständigkeit

Solarthermie

Selbsthaftende Silicone der Produktreihe ELASTOSIL® Solar sorgen für eine dauerhafte Verklebung der Glasabdeckung mit dem Kollektorgehäuse.

Vorteile:

- ausgezeichnete Hitze- und Witterungsbeständigkeit

- Langzeitstabilität gegenüber UV-Strahlung

- besonders geeignet für anspruchsvolle und spezifische Anwendungen

Konzentrierte solarthermische Energie

HELISOL® kann als zentrales Wärmeträgermedium in konzentrierten Solarkraftwerken (CSP) eingesetzt werden. Es zeichnet sich durch eine sehr hohe Hitzebeständigkeit und Langlebigkeit aus und ermöglicht Wirkungsgrade in solarthermischen Kraftwerken, die mit herkömmlichen, organischen Wärmeträgermedien nicht erreichbar sind.

Schematische Darstellung eines Solarthermie-Kraftwerks.

HELISOL® Wärmeträgerflüssigkeiten ermöglichen eine deutliche Effizienzsteigerung der Leistungsblöcke in Solarthermiekraftwerken und erhöhen die Einsatztemperatur auf bis zu 425 °C. Darüber hinaus haben HELISOL®-Wärmeträger eine deutlich reduzierte Wasserstoffbildung im Betrieb, im Vergleich zu organischen Thermoölen.

Vorteile von HELISOL® Wärmeträgerölen

- Außergewöhnliche thermische Stabilität

- Höchste max. Arbeitstemperatur: 425 °C

- Sehr breiter Temperaturbereich: -40 bis 425 °C

- Niedriger Pourpoint: < -40 °C

- Geringere Wasserstoffbildung

- Geringes Fouling-Potenzial