Die Halbschalen neuerer Windkraftanlagen sind verklebt, nicht verschraubt.

01.03.2019 Lesezeit: ca. MinutenMinute

Standfest durch HDK®

Damit Industrieklebstoffe in automatisierten Prozessen appliziert werden können, müssen sich ihre Fließeigenschaften exakt einstellen lassen. Eine neue pyrogene Kieselsäure von WACKER verbessert die Viskosität des Klebstoffs und zudem den Herstellprozess. Trotz ausgeprägter Hydrophobie lässt sich HDK® H21 zügig und problemlos in flüssige Klebstoffe einarbeiten.

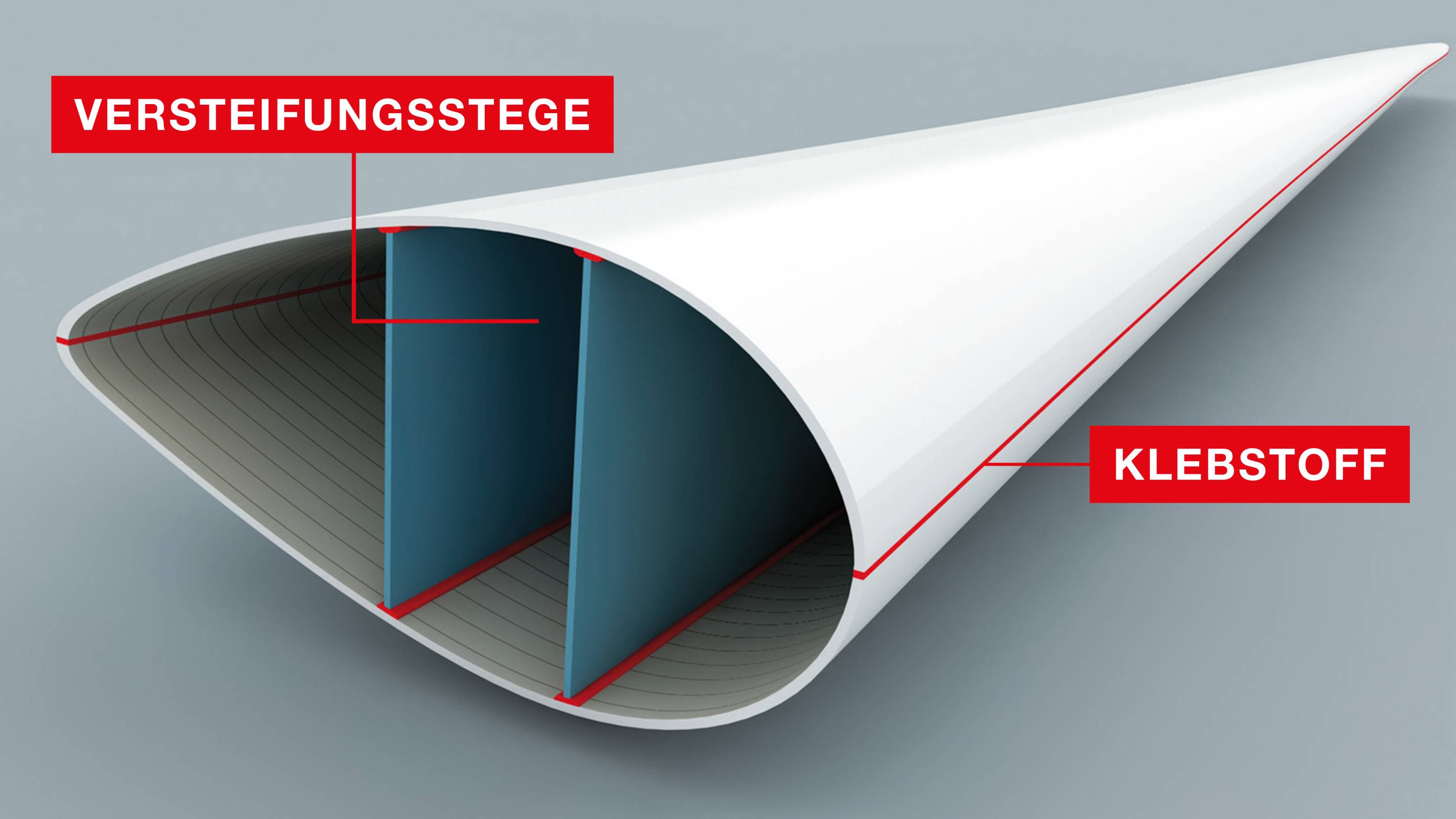

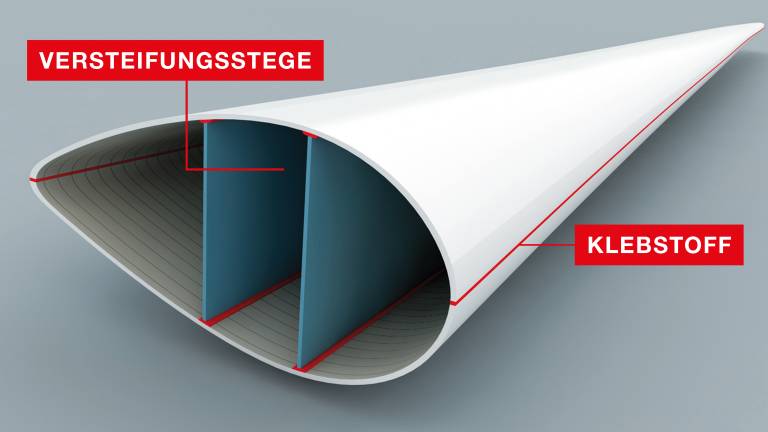

Ohne Kleben kein Strom aus Wind: Die Rotorblätter, die bein eueren Onshore-Windkraftanlagen bis zu 80 Meter lang sind, bestehen aus zwei Halbschalen, die zusammen mit Versteifungsstegen hochfest verklebt werden. Diese Klebungen sind in der Lage, die gewaltigen Kräfte zu übertragen, die im Windbetrieb auftreten. Aber auch andere Industrien setzen in der Fügetechnik zunehmend auf moderne Hochleistungsklebstoffe: Die Autoindustrie verklebt verschiedenartige Materialien miteinander und benötigt crashfeste Klebungen. Die Baubranche ersetzt herkömmliche Dübel durch chemische.

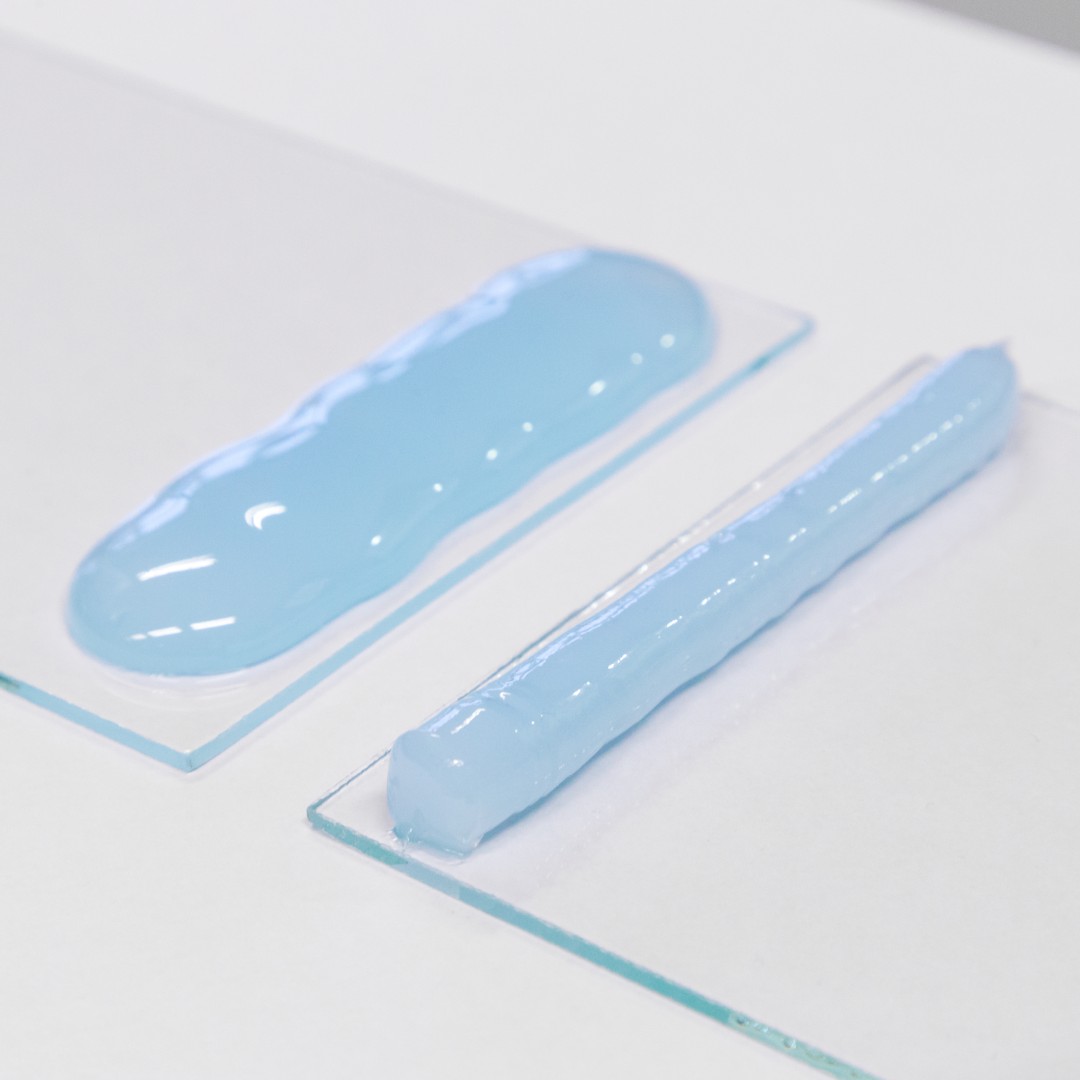

Exakt eingestellt – Bei der Fertigung von Rotorblättern für Windkraftanlagen werden die Rotorblatthalbschalen (weiß) und die Versteifungsstege (blau) mit einem Epoxidkleber verklebt. Dabei wird der Klebstoff in hoher Schichtdicke auf die Klebeflächen aufgetragen (rote Linie). Für die Standfestigkeit des Klebers sorgen pyrogene Kieselsäuren von WACKER, mit deren Hilfe die Thixotropie der Formulierung exakt eingestellt werden kann.

Für die meisten strukturellen Klebungen verwendet die Industrie Klebstoffe auf der Basis von Epoxidharzen, Vinylesterharzen oder Polyurethanen. Damit solche polaren Hochleistungsklebstoffe in automatisierten Prozessen fehlerfrei und reproduzierbar auf die Klebflächen appliziert werden können, stellen die Klebstoffhersteller deren Fließeigenschaften mit einem Rheologieadditiv bedarfsgerecht ein.

Den Maßstab hinsichtlich der rheologischen Wirksamkeit setzt dabei die hochhydrophobe, also wasserabweisende pyrogene Kieselsäure HDK® H18 von WACKER. Mit ihrer ausgeprägten Hydrophobie trägt sie entscheidend zur Wirksamkeit des Additivs bei. Allerdings erfordert HDK® H18 den Einsatz leistungsfähiger Mischaggregate, um die Kieselsäure zeiteffizient in polare Klebstoffformulierungen einarbeiten und dispergieren zu können.

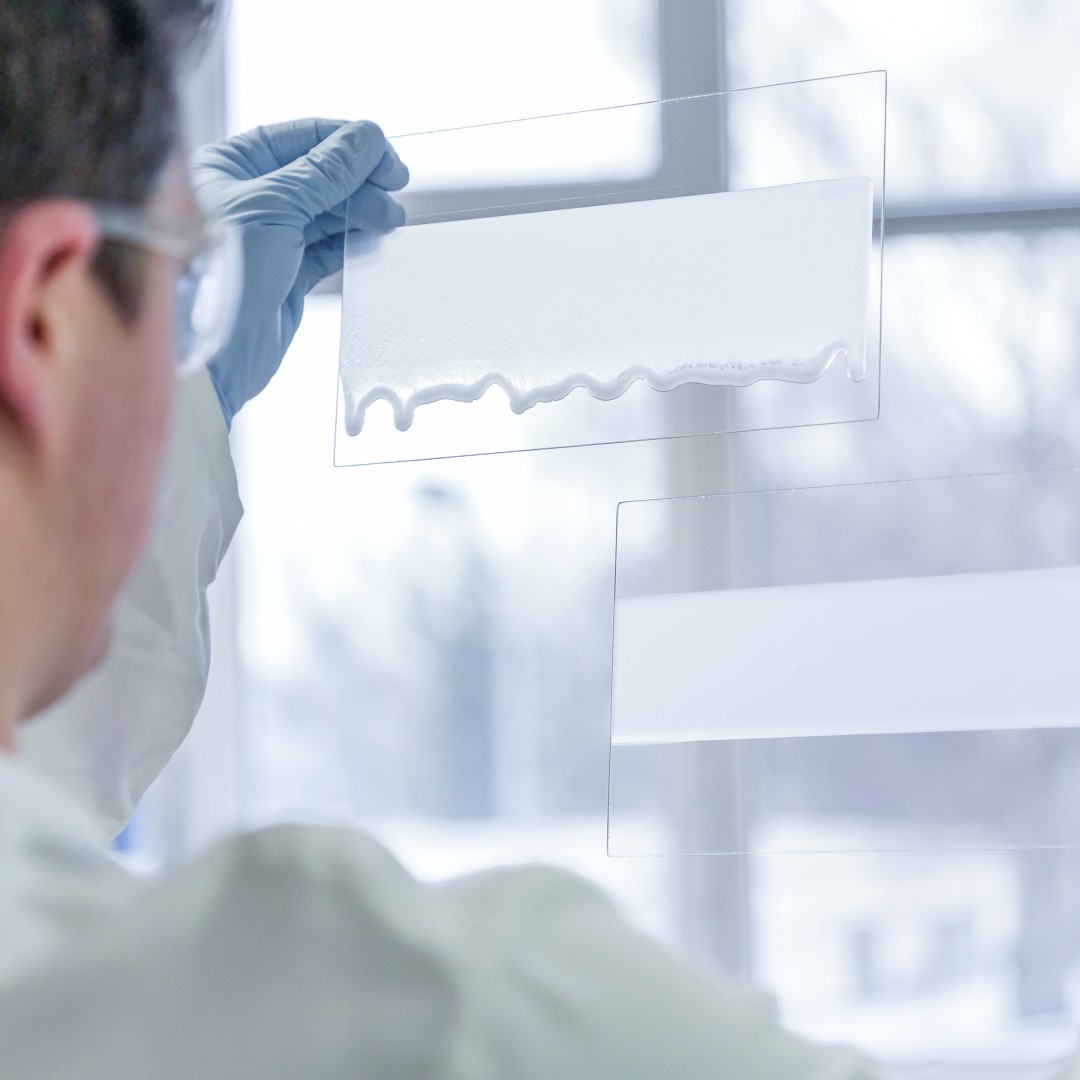

Ein Mitarbeiter der WACKER-Anwendungstechnik drückt einen Expoxidharz-Klebstoff auf eine Glasplatte.

Die Klebstoffprobe ist mittels HDK® H21 formuliert und somit deutlich standfester – anders als ihr Pendant „verläuft“ sie nicht.

An diesem Punkt setzt WACKER mit HDK® H21 an, die auf der diesjährigen European Coatings Show erstmals einem breiten Fachpublikum vorgestellt wurde. „Unser neues Produkt lässt sich erheblich besser in polare Flüssigkeiten einarbeiten und besticht zugleich durch seine hervorragende rheologische Wirksamkeit“, erklärt Maria-Anna Biebl, Director des Business Teams HDK® EMEA/Indien bei WACKER.

Das hervorstechende Merkmal sämtlicher pyrogenen Kieselsäuren ist ihre große spezifische Oberfläche von bis zu 400 m2/g. Sie ist eine Folge der Partikelstruktur: „Je kleiner die Primärteilchen sind, aus denen die Aggregate aufgebaut sind, desto größer ist die resultierende Partikeloberfläche und desto engmaschiger das Netzwerk“, sagt Dr. Ingmar Piglosiewicz, der die Anwendungstechnik für hydrophobe HDK® bei WACKER verantwortet.

Engmaschiges Netzwerk

Ein engmaschiges Netzwerk hält naturgemäß Scherkräften besser stand als ein weitmaschiges, locker geknüpftes Netzwerk, weshalb sich die Kieselsäure zur Einstellung der Fließeigenschaften von flüssigen Produkten nutzen lässt.

Die Größe der spezifischen Oberfläche spiegelt sich zudem in vielen weiteren Produkteigenschaften wider. HDK® H18 und HDK® H21 basieren auf Partikeln mit hohen spezifischen Oberflächen. Bereits wenige Gramm dieser Typen repräsentieren die Fläche eines Fußballfeldes.

Auf der Oberfläche von Kieselsäurepartikeln aus dem Flammhydrolyseprozess finden sich Silanolgruppen. Sie verleihen den Partikeln einen polaren und zunächst hydrophilen Charakter. Die Reaktivität der Silanolgruppen ermöglicht eine gezielte Modifizierung der Partikel mit siliciumorganischen Verbindungen. Die Oberfläche der Kieselsäure wird in solchen Verfahren hydrophobiert und wird unpolar – sie erhält wasserabweisende Eigenschaften. In der Folge verringert sich die Zahl der für reaktive Klebstoffsysteme zugänglichen Silanolgruppen. Die Hydrophobierung der Kieselsäureoberfläche schützt vor Reaktionen mit Klebeharzen und trägt dadurch zu ihrer Lagerbeständigkeit bei.

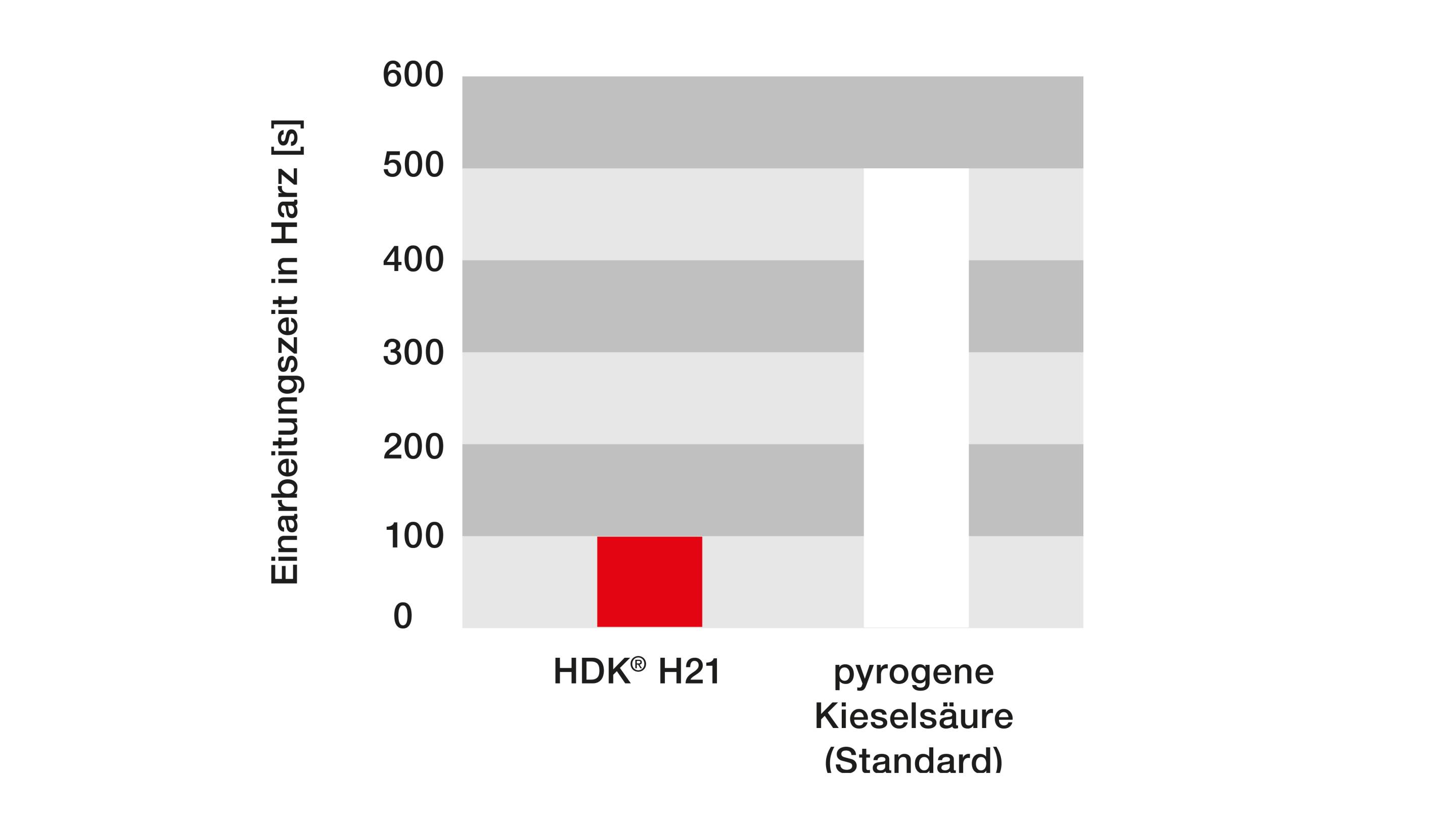

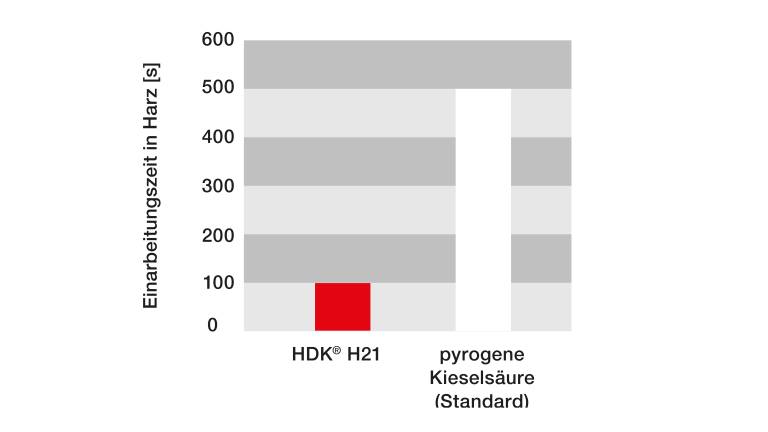

Gut zu Verarbeiten – Die neue Kieselsäuretype HDK® H21 ermöglicht kurze Einarbeitungszeiten in polare Klebeharze. Vergleichstests anhand von Epoxidharzen und einer Kieselsäurezudosierung von acht Prozent zeigen, dass sich HDK® H21 wesentlich schneller in flüssiges Epoxidharz einarbeiten lässt. So kann dieser Schritt in der Produktion effizienter erfolgen.

Hydrophob durch Kohlenstoff

Eine hydrophobe HDK® wird stets in einem dem Flammenprozess nachgelagerten Prozess erzeugt – etwa durch Behandlung mit einem Polydimethylsiloxan (PDMS), wie sie WACKER bei der Herstellung von HDK® H21 und HDK® H18 durchführt. Ein Maß für die dadurch erreichte Hydrophobierung ist der Kohlenstoffgehalt, der durch die Methylgruppen des PDMS in die Kieselsäure eingebracht wird. Die Type HDK® H21 erreicht einen Kohlenstoffgehalt von etwa 5,5 Prozent. „Auch für eine Kieselsäure mit einer großen spezifischen Oberf läche ist dieser Wert hoch – das macht HDK® H21 zu einer hochhydrophoben Type“, betont Dr. Ingmar Piglosiewicz. „Dies ist eine wichtige Voraussetzung, um die Fließeigenschaften polarer Klebstoffe effizient steuern zu können.“

Hochhydrophobe und damit unpolare Kieselsäuren sind effektive Rheologieadditive für polare Klebstoffsysteme. Die Polaritätsdifferenz zwischen hydrophober, unpolarer Kieselsäure und dem polaren Klebstoffsystem führt dazu, dass die Kieselsäureaggregate bevorzugt untereinander wechselwirken und weniger mit der Klebstoffmatrix. Durch die interpartikulären Wechselwirkungen entstehen stabile Agglomeratsnetzwerke, die letztlich die gewünschten Rheologieeffekte hervorrufen.

Auf der anderen Seite lassen sich hochhydrophobe Kieselsäuren nur schwer durch polare Klebstoffsysteme benetzen. Die Polaritätsdifferenz führt in der Regel zu einer signifikanten Einarbeitungszeit der Kieselsäure in das Klebstoffsystem und erfordert geeignete Apparate. Somit bringt der notwendige Einsatz hydrophober Kieselsäuren für den Hersteller auch Herausforderungen mit sich.

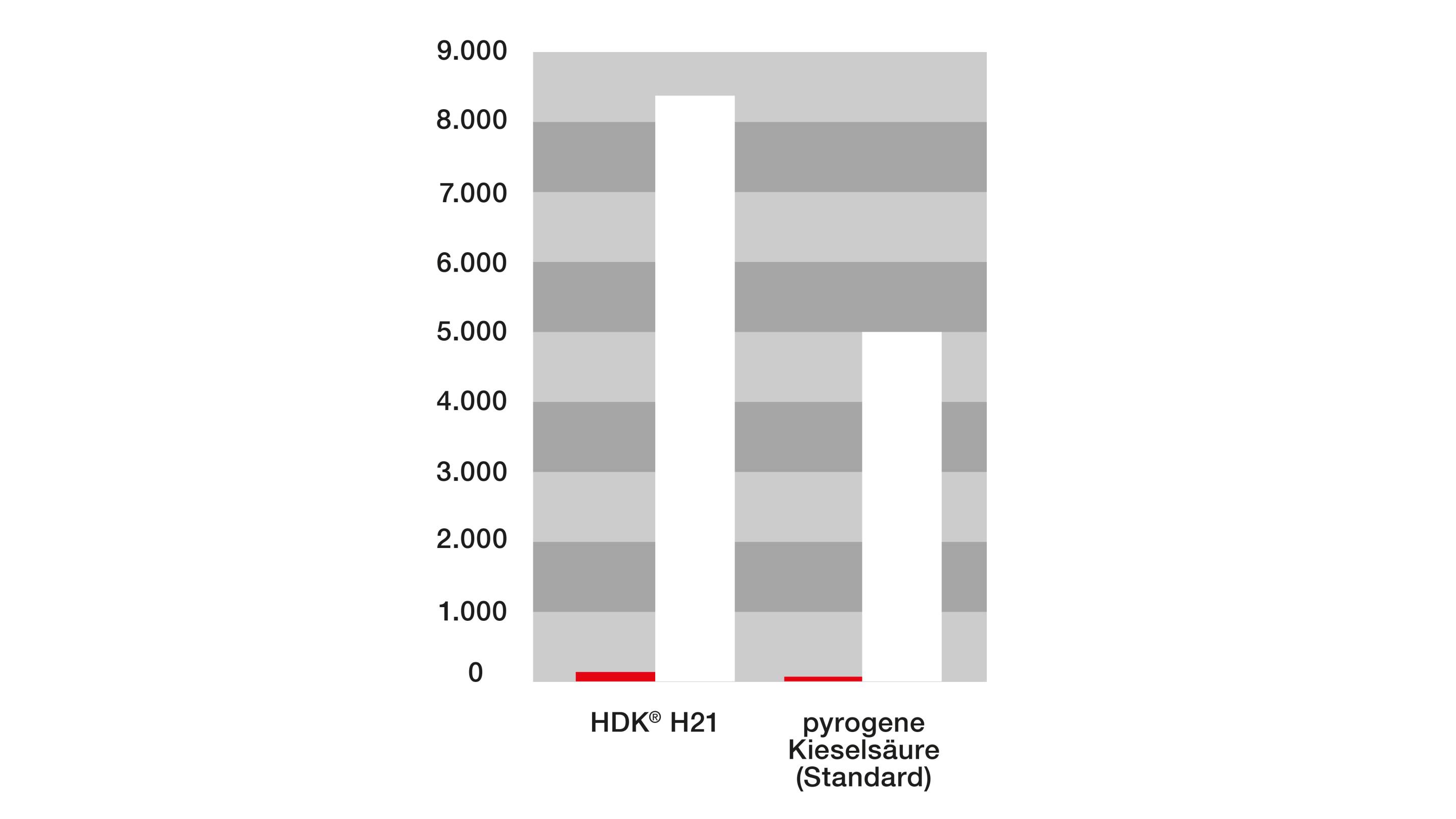

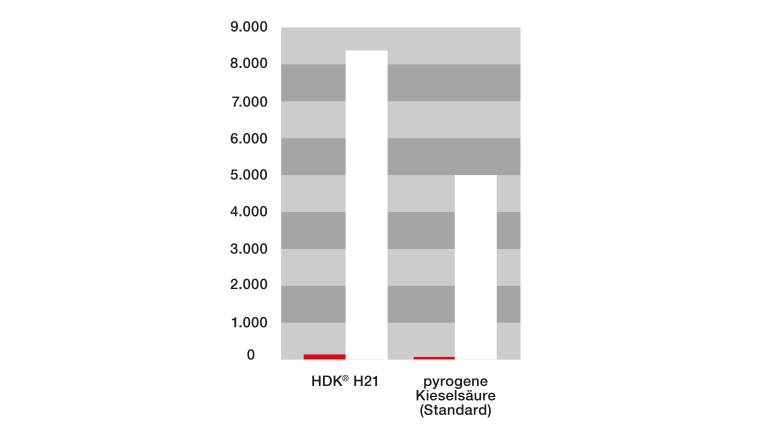

Viskosität von Epoxidharzformulierungen – Mit acht Prozent der neuen Type HDK® H21 (linkes Säulenpaar) erhält ein flüssiges Epoxidharz bei niedriger Scherrate (0,1 s–1, weißer Balken) eine hohe Viskosität. Beim langsamen Rühren ist das Harz zähflüssig. Ist die Scherrate dagegen hoch (10 s–1, roter Balken), sinkt die Viskosität stark ab, das Harz wird dünnflüssig. Der Zusatz der neuen hochhydrophoben Kieselsäure wirkt folglich stark scherverdünnend.

„Unseren Entwicklern ist es gelungen, das Benetzungsverhalten einer mit Polydimethylsiloxan hydrophobierten Kieselsäure wesentlich zu beeinflussen und die Einarbeitungszeit in polare Klebstoffsysteme signifikant zu verkürzen. Die Kieselsäure wird damit besser handhabbar.“

Maria-Anna Biebl, Director des Business Teams HDK® EMEA/Indien bei WACKER

Für die entsprechenden Untersuchungen betrachteten die Burghauser Chemiker insbesondere Epoxid-, Isocyanat-, Polyol- und Vinylestersysteme.

Die Bildung von Kieselsäure-Agglomeratsnetzwerken in Flüssigkeiten ist reversibel – die Agglomerate können durch Scherkräfte in Aggregate oder kleinere Agglomerateinheiten überführt werden und sich nach der Einwirkung von Kräften erneut bilden. Werden f lüssige Klebstoffsysteme gelagert, erhöhen Domänen von Kieselsäurenetzwerken die Viskosität, verursachen eine Fließgrenze und verhindern dadurch das Absetzen von Klebstoffkomponenten wie Füllstoffen. Die Lagerstabilität lässt sich somit durch den Zusatz von Kieselsäure wesentlich verbessern. Auch nach der Aufbringung eines Klebstoffs auf ein Substrat können Kieselsäurenetzwerke der Einwirkung der Schwerkraft standhalten und durch das Verursachen einer Fließgrenze ein Verlaufen des Klebstoffs verhindern.

Ein mit HDK® H21 thixotropiertes Epoxidharz wird auf einer geneigten, schräg stehenden Glasplatte aufgetragen: Die polare Klebstoff-Komponente mit HDK® fließt nicht ab, die Schicht ist standfest.

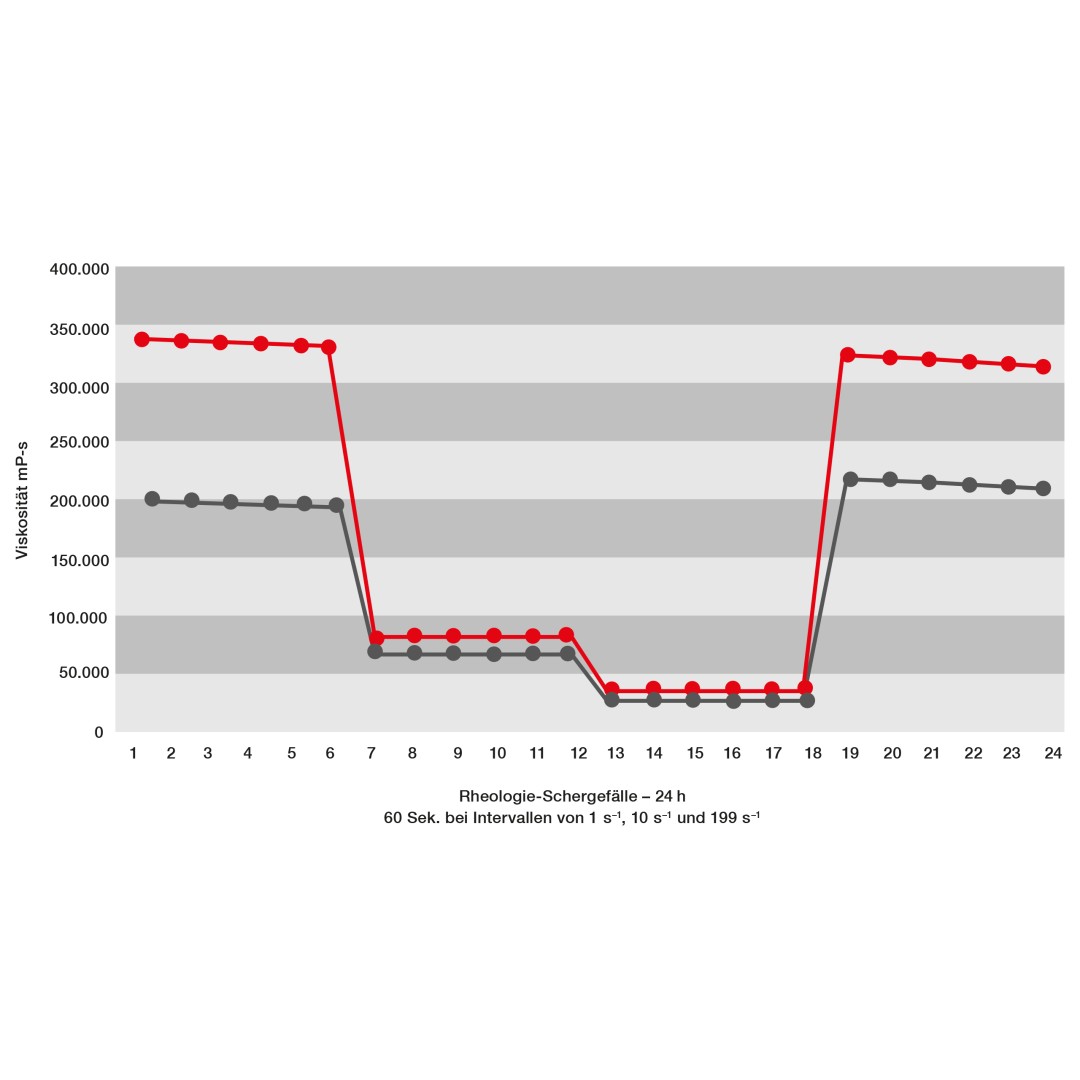

Viskosität und Zeit – Wie stark sich hydrophobe pyrogene Kieselsäuren in ihrer rheologischen Wirksamkeit unterscheiden, zeigen die Viskosität-Zeit-Diagramme von mit Kieselsäuren formuliertem Vinylesterharz. Die Viskositäten wurden jeweils bei Scherraten von 1 s–1, 10 s–1 und 199 s–1 bestimmt. Gegenüber einer standardhydrophoben Kieselsäure (graue Kurve) ermöglicht HDK® H21 (rote Kurve) ein signifikant höheres Viskositätslevel bei Niedrigscherung und verursacht eine deutlich ausgeprägtere Thixotropierung.

Reversible Netzwerke

„Der Einsatz von Kieselsäure ermöglicht also die Produktion äußerst standfester Formulierungen“, fasst Dr. Piglosiewicz von der WACKERAnwendungstechnik die Vorteile dieses Additivs zusammen. Allerdings verlangen die Nutzer auch, dass der Klebstoff gut verarbeitbar ist, was wiederum niedrige Viskositäten erfordert. Während der Verarbeitung und Anwendung wirken Scherkräfte auf die mit Kieselsäure formulierten Systeme ein (Mischen, Pumpen, Auspressen). Die Agglomeratsnetzwerke werden dadurch aufgebrochen, die Viskosität der flüssigen Formulierungen ist gegenüber dem Ruhezustand dadurch hinreichend niedrig.

„Die Bildung reversibler Kieselsäurenetzwerke in Klebstoffsystemen verursacht und ermöglicht somit beides“, erklärt Dr. Piglosiewicz: „eine hohe Viskosität flüssiger Formulierungen im Ruhezustand und eine niedrige Viskosität während Verarbeitung und Anwendung.“ Dieses Verhalten nennt der Chemiker Scherverdünnung oder Strukturviskosität, auch als Thixotropie ist es bekannt.

Als Folge der Thixotropierung gelingt die Klebung auch dann zuverlässig und fehlerfrei, wenn die Fügeflächen geneigt sind, wie es in einigen Abschnitten der Rotorblatthalbschalen von Windkraftanlagen oder bei der Fertigung von Automobilkarosserien der Fall ist – der Klebstoff fließt nicht von den Fügeflächen herunter. Ähnlich bei chemischen Dübeln, die zum Verbinden schwerer Gebäudeteile eingesetzt werden: In das tragende Gebäudeteil werden Löcher gebohrt, in die sogenannte Ankerstangen eingeklebt werden. Sie wiederum dienen als Befestigungselemente für das anzubringende Teil, etwa einen Balkon. Ist die Rheologie des verwendeten Strukturklebstoffs korrekt eingestellt, läuft kein Klebstoff aus den Bohrlöchern heraus, sodass die Stangen nach dem Aushärten stets fest in den Löchern verankert sind.

Signifikante Differenzen

Soll eine starke Thixotropierung erreicht werden, müssen sich die flüssige Phase und die HDK® in ihrer Polarität deutlich unterscheiden. Der Grund: Bei großen Polaritätsunterschieden sind die Aggregatteilchen der HDK® bestrebt, relativ scherstabile Agglomeratsnetzwerke zu bilden. Die Aggregate wechselwirken dann bevorzugt mit ihresgleichen – und nicht mit den physikalisch andersartigen Molekülen der flüssigen Phase. Es ergeben sich signifikante Viskositätsdifferenzen zwischen hoher Scherrate, bei der kein HDK®-Agglomeratsnetzwerk besteht, und niedriger Scherrate, bei der sich Netzwerke aufbauen. Das Ausmaß der rheologischen Wirkung kann der Formulierer präzise justieren, indem er die Einsatzmenge der HDK® variiert.

Um die Fließeigenschaften eines polaren Industrieklebstoffs effizient einstellen zu können, wird somit eine unpolare und damit eine hochhydrophobe Type wie HDK® H21 benötigt. „Weil HDK® H21 in so hohem Maß rheologisch wirksam ist, erlaubt es diese Type zudem in hochpolaren Formulierungen, die Kieselsäurekonzentration zu reduzieren“, erklärt Dr. Ingmar Piglosiewicz. Dies könne mit einer Kostenersparnis einhergehen.

Pyrogene Kieselsäure

Siliciumdioxid in hochreiner, amorpher Form mit großer Oberfläche entsteht, wenn Chlorsilane bei Temperaturen zwischen 1.200 und 1.500 Grad Celsius in einer Wasserstoff-Sauerstoff-Flamme verbrannt werden. Die chemische Reaktion lässt sich als Hydrolyse der Chlorsilane beschreiben. Im heißesten Bereich der Flamme entsteht zunächst Siliciumdioxid in molekularer Form. Auf ihrem Weg in kältere Bereiche ballen sich die Moleküle zu kugelförmigen flüssigen Partikeln zusammen, den Protopartikeln. Die Tröpfchen wachsen im Durchmesser, solange sie flüssig sind. Am Ende dieser Phase erreichen sie Durchmesser von etwa 10 bis 50 Nanometern, sind nur noch teilweise flüssig und werden nun als Primärpartikel bezeichnet.

Stoßen Primärpartikel zusammen, verschmelzen sie nicht vollständig zu noch größeren kugelförmigen Teilchen, sondern verwachsen miteinander zu 100 bis 500 Nanometer großen, stark verästelten Aggregaten. Am kälteren Ende der Flamme werden diese Aggregate vollständig fest und lagern sich zu Gebilden zusammen, die durch Wasserstoffbrücken zusammengehalten werden und Größen von über einem Mikrometer erreichen. In diesen sogenannten Agglomeraten bauen die Aggregatteilchen ein dreidimensionales Netzwerk auf, das mehr oder weniger scherempfindlich ist, also auch wieder in Aggregatteilchen bzw. kleinere Agglomerateinheiten aufgeschlossen werden kann. Die Stabilität der Netzwerke spielt eine wichtige Rolle, wenn die Kieselsäure zur Einstellung der Fließeigenschaften von flüssigen Produkten genutzt wird.

Kontakt

Mehr Informationen zum Thema erhalten Sie von

Herr Dr. Ingmar Piglosiewicz

Leiter Anwendungstechnik HDK®

WACKER SILICONES

+49 8677 83-86417

Nachricht senden