Kratzfest und kostengünstig

Im Autoinnenraum dominieren heute Kunststoffe. Besonders in Kleinwagen werden aus Kostengründen oft Formteile aus dem kratzempfindlichen Polypropylen eingebaut. Wird den Kunststoffen jedoch GENIOPLAST® Pellet S, ein Siliconadditiv von WACKER, zugesetzt, stehen die Chancen gut, dass auch bei langer, intensiver Nutzung eine ansehnliche Oberfläche erhalten bleibt.

Autokauf ist eine hoch emotionale Angelegenheit. Der erste Blick des Käufers gilt einem attraktiven Außendesign, der zweite dann schon dem Fahrzeuginnenraum. Menschen verbringen heute viele Stunden im Auto – entsprechend wohnlich soll das Interieur sein und beim Sehen und Anfassen einen hochwertigen Eindruck erwecken. Bei Autos der oberen Mittel- und Oberklasse erreichen die Hersteller die vom Kunden gewünschte optische und haptische Qualität durch aufwendig geschäumte und veredelte Kunststoffe oder durch teure Werkstoffe wie Leder und Wurzelholz.

Je weiter es in der Modellhierarchie aber nach unten geht, desto preissensibler werden die potenziellen Käufer. Und der Innenraum zählt zu den wenigen Bereichen eines Autos, wo die Hersteller sparen können, ohne Abstriche an der Funktionalität oder Sicherheit zu machen. Für die Innenraumverkleidungen von Kompakt- und Kleinwagen werden deshalb viele Bauteile aus Materialien verwendet, die deutlich weniger aufwendig herzustellen sind – etwa aus talkgefülltem Polypropylen, dem preiswertesten für Interieur-Anwendungen geeigneten Kunststoff. Bauteile aus diesem Plastikmaterial sind aber kratzempfindlich und können im Gebrauch schnell unansehnlich werden. Daher suchen die Autohersteller kostengünstige Wege, den Polypropylen-Teilen eine dauerhaft schöne und hochwertig aussehende Oberfläche zu geben.

Matt und ohne Reflexionen

Geschäumte und mit Additiven veredelte Kunststoffe und Lederimitate sorgen für die gewünschte – optische und haptische – Qualitätsanmutung im Autoinnenraum.

Interieur-Kunststoffbauteile aus talkgefülltem Polypropylen sind hart und ihre Oberfläche sieht matt aus. Typische Beispiele sind der untere Teil des Armaturenbretts, die Abdeckung des Handschuhfachs, die Türverkleidungen unterhalb des Griffs, die Säulenverkleidungen und das Gehäuse der Mittelkonsole. Ihre Oberfläche ist aus mehreren Gründen mattiert, wie Dr. Michael Geck erklärt, Anwendungstechniker für das Segment Kunststoffadditive bei WACKER : „Matte Kunststoffoberflächen fühlen sich samtig an, sehen gut aus und vermeiden Lichtreflexionen, die den Fahrer irritieren oder blenden könnten.“

Aber je matter eine solche Oberfläche ist, desto größer ist ihre Kratz- und Abriebempfindlichkeit. So hinterlässt der scharfkantige Zündschlüssel schnell helle Kratzer, wenn er über ein Polypropylen-Armaturenbrett schrammt. Auch ein stumpfer Gegenstand kann Spuren hinterlassen: Fährt man mit dem Fingernagel über die matte Kunststoffoberfläche, erzeugt man einen glänzenden Streifen – der Nagel poliert die Oberfläche, Fachleute sprechen vom Schreibeffekt. Scheuert man beim Ein- und Aussteigen mit dem Knie immer wieder über die gleiche Stelle der Türverkleidung, entstehen Reibspuren – die Oberfläche sieht an der betreffenden Stelle abgewetzt aus. Dem Kunststoffverarbeiter stehen etliche Methoden zur Verfügung, mit denen er dem preiswerten Kunststoff dauerhaft einen wertigen Eindruck verleihen kann. Er kann zum Beispiel das harte Material hinterschäumen, mit einem thermoplastischen Elastomer beschichten, lackieren oder mit Heißprägefolien veredeln. All diese Verfahren verteuern jedoch die Bauteile spürbar.

Geringe Oberflächenreibung

Compoundieren und Spritzgießen im WACKER-Polymertechnikum

Am Standort Burghausen betreibt WACKER ein Polymertechnikum, das von allen Unternehmensbereichen genutzt wird, die sich mit organischen Polymeren und Siliconen befassen. Hier bringt WACKER Produkt- und Anwendungs- Know how zusammen, um neue Produkte anwendungsnah zu testen, kundenspezifische Produkte auf das geforderte Eigenschaftsprofil abzustimmen und Kunden einen umfassenden technischen Service zu bieten – von der anwendungstechnischen Beratung bis hin zum Trouble-Shooting. Das Technikum ist mit Produktionsanlagen und Testeinrichtungen ausgestattet, wie sie in der Kunststoff-Industrie gebräuchlich sind. So stehen für anwendungstechnische Arbeiten an organischen Kunststoffen beispielsweise ein Doppelschneckenextruder (Berstorff ZE 25) und eine Spritzgießmaschine (Engel ES 600/125) zur Verfügung.

Da der Doppelschneckenextruder eine optimale Durchmischung aller Bestandteile einer Kunststoffmischung ermöglicht, wird er zum Compoundieren genutzt. Auch die Kunststoffmischungen, anhand derer die Wirkungen des Siliconadditivs GENIOPLAST® Pellet S geprüft wurden, wurden auf dieser Maschine hergestellt. In der Spritzgießmaschine werden die Mischungen zu Kunststoffartikeln verarbeitet – auch zu den in vielen anwendungstechnischen Tests benötigten Prüfplatten. Die Prüflabors des Technikums bieten die Möglichkeit, zentrale Eigenschaften des Kunststoffs zu ermitteln, zum Beispiel seine Härte, seine mechanischen Eigenschaften oder das Fließverhalten seiner Schmelze.

Einfacher und billiger ist es, wenn der Compoundierer – der Hersteller der verarbeitungsfähigen Kunststoffmischung – die Oberflächeneigenschaften des Kunststoffs mit Hilfe eines Zusatzstoffs modifiziert. Mit GENIOPLAST® Pellet S hat WACKER jetzt ein hochwirksames Siliconadditiv auf den Markt gebracht, das keine unerwünschten Nebenwirkungen hat und dessen Effekt während der gesamten Nutzungsdauer des Fahrzeugs nicht nachlässt.

Additive wie GENIOPLAST® Pellet S verbessern die Kratz- und Abriebfestigkeit eines Kunststoffs, indem sie dessen Oberflächenreibung herabsetzen. „Bei geringerer Oberflächenreibung rutschen Gegenstände leichter über die Kunststoffoberfläche, wodurch sie weniger sichtbare Spuren hinterlassen“, erklärt Dr. Geck.

Herkömmliche Additive haben jedoch erhebliche Schwächen und Nebenwirkungen, die gerade in der Automobilbranche immer weniger toleriert werden. Organische Gleitmittel etwa riechen unangenehm und wandern im Laufe der Zeit aus dem Kunststoff heraus. Sie schlagen sich auf der Innenseite der Windschutzscheibe als schmieriger Film nieder – ein Phänomen, das in der Industrie unter der Bezeichnung Fogging bekannt ist. Das aus der Kunststoffoberfläche tretende Gleitmittel ergibt zudem einen unangenehmen haptischen Eindruck – Testpersonen beschreiben die Oberfläche als „froschig“.

Masterbatch mit Granulat

Siliconöle, ebenfalls Klassiker unter den Gleitmitteln, sind zwar geruchlos und verkraften problemlos hohe Temperaturen, tendieren aber noch stärker als die organischen Gleitmittel dazu, aus dem Kunststoff auszuwandern. Darauf reagierten die Hersteller, indem sie ultrahochmolekulare Siliconpolymere auf den Markt brachten, die wegen ihres hohen Molekulargewichts praktisch nicht mehr auswandern. Allerdings sind sie so hochviskos, dass sie sich kaum mehr in die thermoplastischen Kunststoffmischungen einarbeiten lassen. Dieses Handling-Problem lösten die seit Ende der 1990er-Jahre erhältlichen Silicon-Masterbatches, die als feste Granulate ohne Schwierigkeiten eingemischt werden können. Bei ihnen muss der Compoundierer aber als Nachteil in Kauf nehmen, dass er für jeden Thermoplasten, den er mit dem Additiv modifizieren will, ein eigenes Additiv-Masterbatch vorhalten muss.

An diesem Punkt setzte Dr. Michael Geck bei der Entwicklung von GENIOPLAST® Pellet S an. Sein Ziel war es, ein hochwirksames und leicht zu verarbeitendes Siliconadditiv zu entwickeln, das sich universell für jeden thermoplastischen Kunststoff eignen sollte. „Klar war, dass als Wirkstoff nur ein ultrahochmolekulares Silicon infrage kam. Als schwierig erwies sich, dieses in eine leicht zu verarbeitende, feste Darreichungsform zu überführen“, erinnert sich Dr. Geck an die Herausforderungen der Entwicklungsphase.

Hoher Wirkstoffgehalt

Petra Stinglhammer aus dem anwendungstechnischen Labor unterzieht mit GENIOPLAST® Pellet S veredelte Kunststoffe einem Kratzfestigkeitstest.

Es gelang, den Wirkstoff zu einem granulierten Produkt zu formulieren. Das erhaltene Additiv liegt in Form von kleinen zylindrischen Pellets vor, die sich ohne Schwierigkeiten in die Kunststoffmischung einarbeiten lassen. Eine pyrogene Kieselsäure dient in den Pellets als Trägermaterial für den Siliconwirkstoff, der 70 Prozent des Pelletgewichts ausmacht. Dieser hohe Wirkstoffgehalt macht das Additiv effizient.

Für Anwendungstechniker Geck trägt das Trägermaterial entscheidend zu den vorteilhaften Eigenschaften des Additivs bei: „Erstens ist die pyrogene Kieselsäure für die feste Konsistenz des Additivs verantwortlich. Weil sie zweitens mit allen thermoplastischen Kunststoffen verträglich ist, benötigt der Compoundierer nur noch ein einziges Siliconadditiv, um unterschiedliche thermoplastische Kunststoffe zu optimieren – ein großer Vorteil gegenüber den Silicon-Masterbatches. Drittens verankert die Kieselsäure den Wirkstoff fest in der Kunststoffmatrix.“ Der Siliconwirkstoff hat also keine Chance, aus dem modifizierten Kunststoff herauszuwandern.

Nach der Herstellung der ersten Proben des Additivs begannen die anwendungstechnischen Prüfungen. Hier mussten die Silicon-Pellets ihre Wirksamkeit und Praxistauglichkeit anhand von talkgefüllten Polypropylen- Mischungen beweisen und sich dem Vergleich mit marktgängigen Konkurrenzprodukten stellen. Auch hinsichtlich etwaiger Nebenwirkungen wurden etliche Tests durchgeführt. Als Vergleichsprodukte zog Geck ein organisches Additiv und zwei siliconbasierte Wettbewerbsprodukte heran.

Für die Untersuchungen standen nicht nur die anwendungstechnischen Labors zur Verfügung, sondern auch das Polymertechnikum von WACKER. „Das gab uns die Möglichkeit, die zu prüfenden Kunststoffmischungen selbst herzustellen – und zwar genau so, wie es auch ein Compoundierer macht – und sie auf einer Spritzgießmaschine weiterzuverarbeiten. Auch die Prüfplatten, die wir für unsere Untersuchungen benötigten, haben wir auf diese Weise hergestellt“, berichtet Dr. Geck. Basis war eine typische talkgefüllte Polypropylen-Formulierung, der die zu testenden Additive in unterschiedlichen Einsatzmengen zugesetzt wurden. Die Oberflächenqualität der Prüfplatten wurde nach Industriestandards, vor allem nach den Vorschriften der Automobilhersteller, geprüft und bewertet.

Deutlich kratz- und abriebbeständiger

So simuliert der Kratztest das Kratzen des scharfkantigen Zündschlüssels. Der Test wird mit einem Ritzhärteprüfgerät durchgeführt, das mit einer Prüfnadel ausgestattet ist. Die erzeugten Kratzer werden anschließend näher untersucht. Wird die Prüfnadel durch eine Prüfscheibe ersetzt, stellt das Gerät den Schreibeffekt nach. Hierbei werden die Spuren mit Hilfe eines Glanzmessgeräts ausgewertet. Ein anderes Prüfgerät, der Lineartester, ahmt im Crockmeter-Test (siehe Kasten nächste Seite) die Wirkung der scheuernden Bekleidung nach.

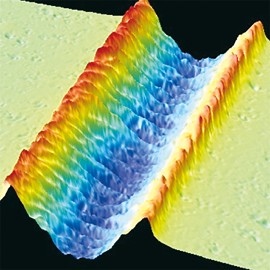

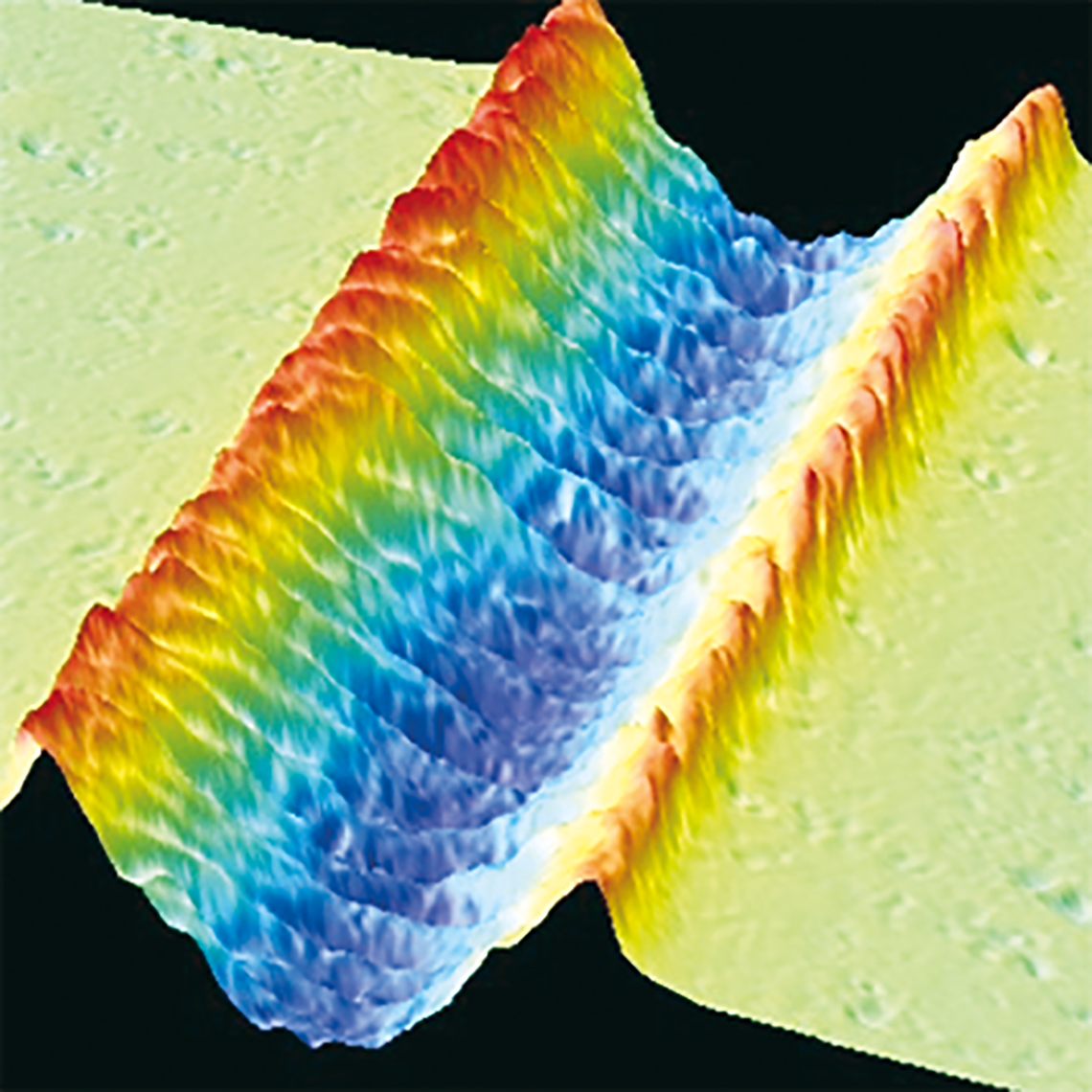

Besonders aufschlussreich ist die Untersuchung der Kratzspuren im Vergleich zum nicht modifizierten Kunststoff: Unter einem Konfokalmikroskop sieht man, dass die Kratzer im mit GENIOPLAST® Pellet S modifizierten Kunststoff weniger tief und weniger stark aufgeraut sind – selbst wenn die Prüfplatten eine Woche lang bei 80 °C gelagert wurden. Folglich sollten die Kratzer einfallendes Licht schwächer streuen und insofern weniger hell aussehen. Das zweite Verfahren zur Untersuchung der Kratzspuren, die Helligkeitsmessung, bestätigt das: Die Helligkeitsunterschiede zwischen den verkratzten und den unbeschädigten Stellen sind niedriger, die Kratzer fallen folglich optisch weniger auf.

Ritzhärteprüfgerät

Weit verbreitet ist das Ritzhärteprüfgerät 430 P-I der Firma Erichsen. Dieses vielseitig nutzbare Prüfgerät erzeugt geradlinige, parallel verlaufende Schnitte in Kunststoff- und Lack-Oberflächen. Dabei wird ein Werkzeug mit einer genau einstellbaren Kraft über die Oberfläche, etwa über die Prüfplatte aus dem zu untersuchenden Kunststoff, geführt. Die Prüfplatte wird in das Gerät eingespannt, ein geeignetes Werkzeug – zum Beispiel eine Prüfnadel oder eine Prüfscheibe – ausgewählt und die Kraft eingestellt. Das Gerät kann mehrere unterschiedliche Prüfprogramme fahren.

Beim Kratztest wird eine Prüfnadel als Werkzeug verwendet. Indem die Prüfplatte nach einem Durchlauf um 90 Grad gedreht und erneut eingespannt wird, entsteht ein Kreuzgitter-Muster aus hellen Kratzspuren. Anschließend werden die Kratzspuren näher untersucht. Routinemäßig wird der Helligkeitsunterschied zwischen den unbeschädigten dunklen Stellen und den beschädigten hellen Stellen mit einem Farb- und Glanzmessgerät gemessen. Je heller dabei die Kratzer im Vergleich zur unbeschädigten Oberfläche sind, desto kratzempfindlicher ist die geprüfte Oberfläche. Für eingehende Prüfungen können die Kratzer zusätzlich noch mikroskopisch untersucht werden, um beispielsweise die Konturen der Kratzer, ihre Tiefe und die Rauigkeit im Innern der Kratzerfurche eingehend zu studieren.

Zur Untersuchung des Schreibeffekts nach der Vorschrift von General Motors Europe (GME) wird als Werkzeug eine Prüfscheibe mit runder Kante eingesetzt, die – ähnlich einer aufrecht stehenden Münze – in parallelen, geraden Bahnen stumpf über die Kunststoffoberfläche schabt. Da die Bahnen dicht nebeneinander liegen und sich die erzeugten Spuren überlappen, wird die Oberfläche in einem rechteckigen Bereich beansprucht. Dieser Bereich unterscheidet sich im Glanz von der restlichen Oberfläche. War die Oberfläche ursprünglich matt, glänzt sie nach der Behandlung stärker als vorher, wird also poliert – das Schaben ebnet die Mikrostruktur ein, die den matten Oberflächencharakter bewirkt hat. War die Oberfläche ursprünglich glatt, verringert sich dagegen ihr Glanz. Die Glanzänderung wird mit einem Farb- und Glanzmessgerät gemessen. Je stärker sich der Glanz ändert, desto deutlicher ausgeprägt ist diese unerwünschte, als Schreiben bezeichnete Oberflächenveränderung.

Die WACKER-Chemiker Dr. Klaus Pohmer und Dr. Michael Geck sowie Entwicklungsingenieur Oliver Fuhrmann (v. l.) demonstrieren an einer Innenraumverkleidung, wie Siliconadditive die Kratzfestigkeit des Kunststoffs erhöhen.

Die Ergebnisse dieser und weiterer Prüfungen zeigen: GENIOPLAST® Pellet S verringert die Oberflächenreibung des Kunststoffs und verbessert dadurch die Kratz- und Abriebbeständigkeit. Dies geht zudem nicht auf Kosten der mechanischen Eigenschaften des Kunststoffs. „Im Gegenteil: Die Zugfestigkeit und die Steifigkeit werden sogar besser“, berichtet Dr. Klaus Pohmer, der bei WACKER SILICONES das Business Development Performance Silicones leitet. Auch hätten die Tests gezeigt, dass der modifizierte Kunststoff nicht klebrig werde, wenn er ultraviolettem Licht ausgesetzt sei. Daher fühlen sich Interieur-Bauteile aus modifiziertem Polypropylen auch nach intensiver Sonneneinstrahlung noch gut an.

Im Fogging-Test schnitt GENIOPLAST® Pellet S – wie auch die beiden siliconbasierten Vergleichsprodukte – sehr gut ab, während das organische Additiv hier deutliche Schwächen zeigte. Im Unterschied zum organischen Additiv migriert das langkettige Silicon nicht aus dem Kunststoff aus, auch nicht bei höheren Temperaturen. Unangenehme Gerüche und Ausblühungen des Wirkstoffs sowie seine lästigen Beläge auf der Windschutzscheibe gehören mit dem WACKER -Produkt endgültig der Vergangenheit an.

„Die Herausforderung war, ein ultrahochmolekulares Silicon in eine leicht zu verabreichende, feste Darreichungsform zu überführen.“

Dr. Michael Geck, AnwendungstechnikCrockmeter-Test

Im Crockmeter-Test wischt ein Prüfkopf, der mit einem Baumwolltuch überzogen ist, viele Male an der gleichen Stelle mit einer bestimmten Kraft über eine Prüfplatte aus dem zu testenden Kunststoff. Wie oft der Prüfkopf beim Test hin und her fährt und mit welcher Kraft er aufdrückt, lässt sich am Prüfgerät einstellen. Die Prüfplatte wird anschließend visuell beurteilt. Ist die Oberfläche einer dunklen Prüfplatte sehr empfindlich gegen das wiederholte Reiben, ist die beanspruchte Fläche aufgehellt; ist sie unempfindlich, sieht sie unverändert aus. Als Prüfgerät wird der Lineartester 249 von Erichsen eingesetzt. In diesem Test schnitten die Prüfplatten aus dem mit GENIOPLAST® Pellet S modifizierten Kunststoff am besten ab, die Prüfplatten mit dem organischen Vergleichsprodukt am schlechtesten.

„Weil Kunststoffoberflächen mit unserem Additiv deutlich kratz- und abriebbeständiger werden, sehen sie im Fahrzeuginnenraum auch nach längerer intensiver Nutzung noch fast wie neu aus“, resümiert Dr. Pohmer. „Autohersteller können somit auf einfache Weise und kostengünstig ihre Wertschöpfung bei Interieur-Teilen verbessern.“ Inzwischen sind im Interieur von Autos etlicher Hersteller Bauteile zu finden, die aus talkgefülltem, mit GENIOPLAST® Pellet S modifiziertem Polypropylen bestehen. Vorreiter sind europäische – vor allem deutsche – und südkoreanische Autohersteller. Aber auch in der US-amerikanischen Autoindustrie treffen die Silicon-Pellets auf wachsendes Interesse.