Mit Handarbeit zur Prothese

Mit Siliconelastomeren von WACKER lassen sich amputierte Gliedmaßen lebensnah nachbilden. Die niedersächsische Firma Ottobock hat es darin zur Perfektion gebracht. Ihre Siliconglieder verhelfen Patienten zu neuer Lebensqualität.

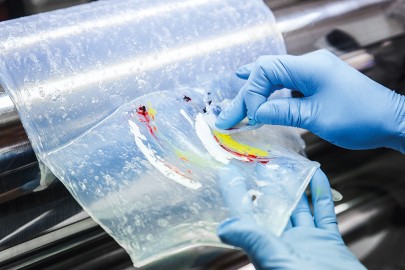

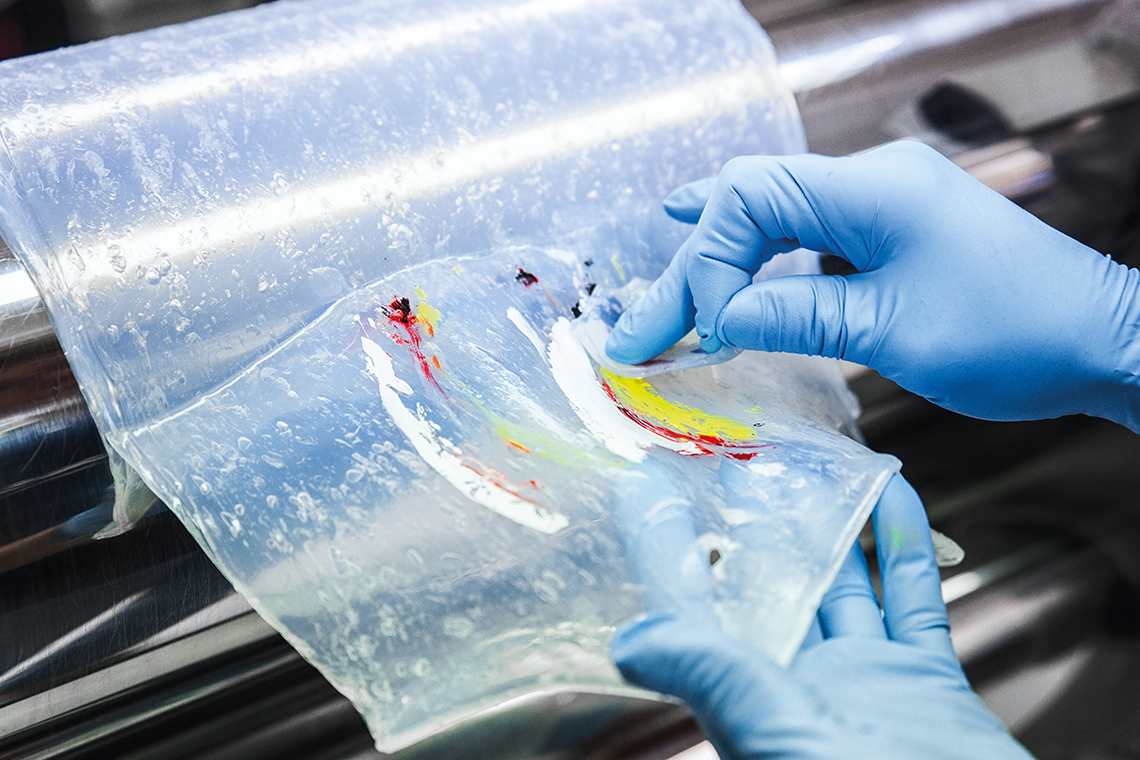

Die Finger sind schlank und zartgliedrig gelungen. Durch den Handrücken scheinen Sehnen und Äderchen zu schimmern. Dann legt Janine Grützmann noch eine hauchdünne Schicht leicht rötlich gefärbten Silicons auf, um die typische Färbung der Gelenkknöchel noch perfekter zu imitieren. Hunderte solcher täuschend echt wirkenden Hände, Füße, Finger und Zehen entstehen Jahr für Jahr in kunstvoller Handarbeit in der Werkstatt des Prothesenherstellers Ottobock in Duderstadt – aus Silicon von WACKER. Die niedersächsische Firmengruppe mit rund 5.000 Mitarbeitern stellt außer Körperprothesen auch Orthopädieartikel und Rollstühle her und gehört zu den Hauptsponsoren der Paralympics, der Olympischen Spiele für körperlich beeinträchtigte Sportler.

Handwerk und Kunst

Zwei bis drei Hände modelliert die gelernte Zahntechnikerin Grützmann pro Woche aus dem knetmassenartigen Silicon. Eine Kunst, die 1995 von einem belgischen Zahntechniker entwickelt wurde und für die es keine spezielle Ausbildung gibt. Grützmann lernte ihr Handwerk direkt bei Ottobock – Schritt für Schritt: „Man fängt mit einzelnen Fingern an, dann wagt man sich an Hände und irgendwann auch an ganze Arme heran.“ Zunächst wird ein Abdruck vom Stumpf und von der intakten Hand des Patienten genommen. Dann wird ein Klumpen hautfarbene Siliconkautschukmasse an den Stumpfabdruck angesetzt und anhand der Vorlage ein Imitat modelliert. „Man schneidet weg, was man nicht braucht“, sagt die Ottobock-Mitarbeiterin, „bis allmählich Finger und Handballen Form annehmen.“

„Wir nutzen die Transparenz des Materials aus, um die Lichtdurchlässigkeit der Haut nachzuahmen.“

Andreas Leiniger, Leiter Siliconabteilung, OttobockProthesen sollen natürlich aussehen

Solche Abdrücke aus Gips sind die Grundlage für den Bau einer individuellen Prothese.

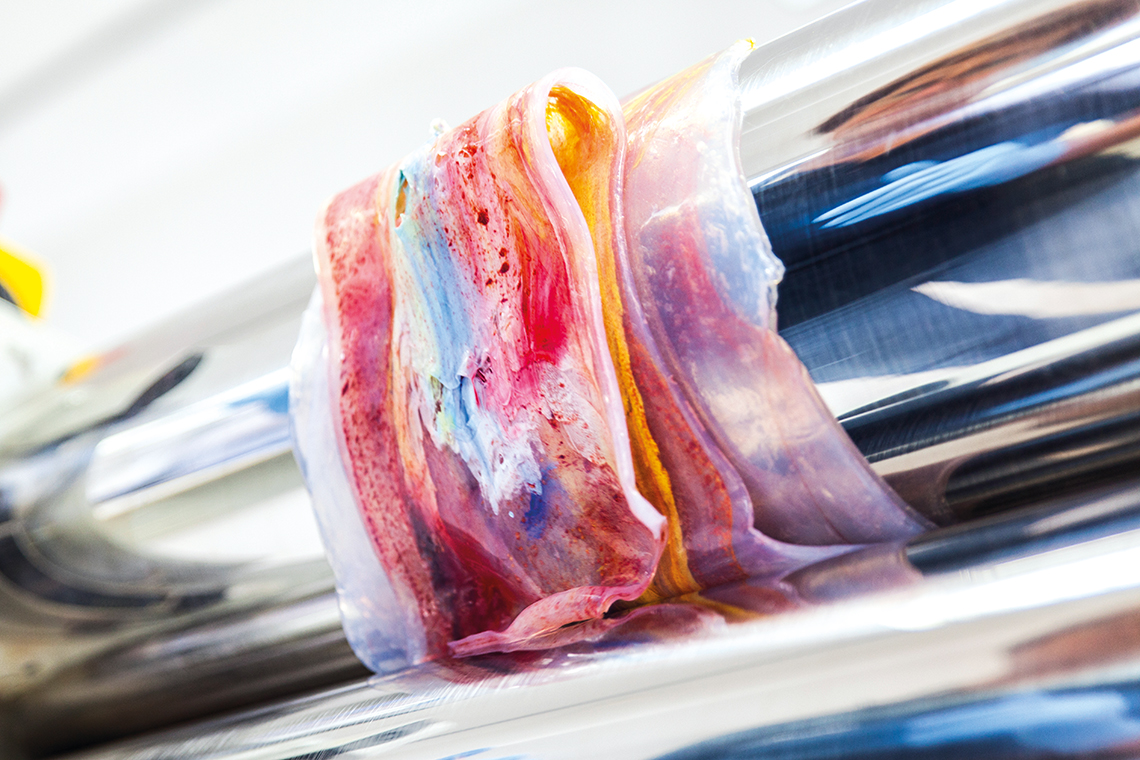

Mulden, erhabene Sehnen und Fältchen arbeitet Janine Grützmann mit feinen Spateln und Messern heraus. Damit die Hand nicht künstlich, sondern möglichst lebendig erscheint, wird das Silicon nicht einheitlich eingefärbt – stattdessen wird mit Viskoseflocken, kleingeschnittenen Zwirnsfäden und anderen Tricks eine gewisse Dreidimensionalität erzeugt. „Puppen aus einheitlich gefärbtem Kunststoff sind nicht transparent und wirken deshalb nicht lebendig“, sagt Andreas Leiniger, Chef der Siliconabteilung von Ottobock. „Wir nutzen die Transparenz des Materials aus, um die Lichtdurchlässigkeit der Haut nachzuahmen, in der verschiedene Farben des Gewebes, der Äderchen oder Knochen nebeneinander liegen und sich gegenseitig beeinflussen.“

Anhand von Fotos und dem Abguss der verbliebenen Extremitäten versuchen die Mitarbeiter – eigentlich eher Kunsthandwerker – von Ottobock, dem Original möglichst nah zu kommen. Das kann mitunter so lange dauern, dass die Siliconmasse bereits zu vulkanisieren beginnt und für die Bearbeitung zu hart zu werden droht. Dann sitzen die Künstler aus der Abteilung von Andreas Leiniger mit Schal und Pullover im Kühlraum, wo es sich bei 17 Grad noch etwas länger an Hand oder Fuß feilen lässt. Sind alle Feinheiten – von den Originalhärchen am Unterschenkel über Alters- und Leberflecken bis zu lackierbaren Fingernägeln aus Acryl – kopiert, wird die Prothese bei 130 bis 180 Grad Celsius ausgehärtet.

SILPURAN®

Diese Produkte sind physiologisch unbedenklich, besonders hitze- und strahlungsbeständig, dampf- und gasdurchlässig, zuverlässig und biokompatibel. Es gibt sie als HTV Fest- und Flüssigsiliconkautschuke sowie auch RTV1- und RTV2-Siliconkautschuke. SILPURAN®-Siliconkautschuke erfüllen die hohen Sicherheitsstandards der Health-Care-Industrie. Alle Produkte werden gemäß ISO 10993 und USP Class VI geprüft.

Über die natürliche Erscheinung, die sich mit dem Material Silicon erreichen lässt, ist der gelernte Orthopädie-Techniker Leiniger, der seit 1997 bei Ottobock arbeitet und die Silicon- Abteilung von zwei auf heute 14 Mitarbeiter ausgebaut hat, selbst nach 16 Jahren immer wieder beeindruckt. „Einmal erschreckte sich eine Patientin, als sie ihre Unterschenkel-Prothese zum ersten Mal sah“, erzählt Leiniger schmunzelnd. „Die Prothese sah so lebensecht aus, dass sie sie zunächst gar nicht anziehen wollte.“ Nach ein wenig Gewöhnungszeit sei sie dann aber doch noch glücklich geworden mit ihrer Prothese.

Siliconelastomere von WACKER werden bei Ottobock außerdem für sogenannte Liner eingesetzt, eine Art Strumpf, der die Verbindung zwischen dem steifen Carbon-Schaft einer Prothese und dem Stumpf des Patienten herstellt. Diese Serienprodukte aus verschiedenen Lagen elastischen Silicons stellen sicher, dass die Prothesen für Unterarme oder -beine fest am Stumpf sitzen, ohne Druckstellen zu verursachen oder gar zu scheuern. „Früher federten zwei Lagen Leder und etwas Filz den Druck zwischen Stumpf und Holz- oder Aluminiumbein ab“, berichtet Leiniger. „Kunststoffe wie Silicon bieten da heute einen ganz anderen Tragekomfort.“ Silicon haftet gut, ist hautfreundlich, pflegeleicht und kann über ein Fixierungssystem mit dem Schaft verbunden werden. Außerdem hält es das Vakuum besser, mit dem die Prothese bei vielen Schaft- Modellen am Stumpf haftet, was sowohl eine bessere Durchblutung als auch verbesserten Halt ermöglicht.

Silicon ist sehr hygienisch

Andere Elastomere, wie zum Beispiel Polyurethan, sind zwar weicher und dämpfen den Druck zwischen Prothese und Stumpf stärker ab, sind aber dafür weniger hygienisch als Silicon. „Welches Material man einsetzt, kommt allerdings auf die Anforderungen des Amputierten an“, sagt Leiniger. „Jeder Mensch ist anders und deshalb muss man für den jeweiligen Patienten eine individuelle Lösung finden.“

Formstabil unter Druck oder bei Wärme

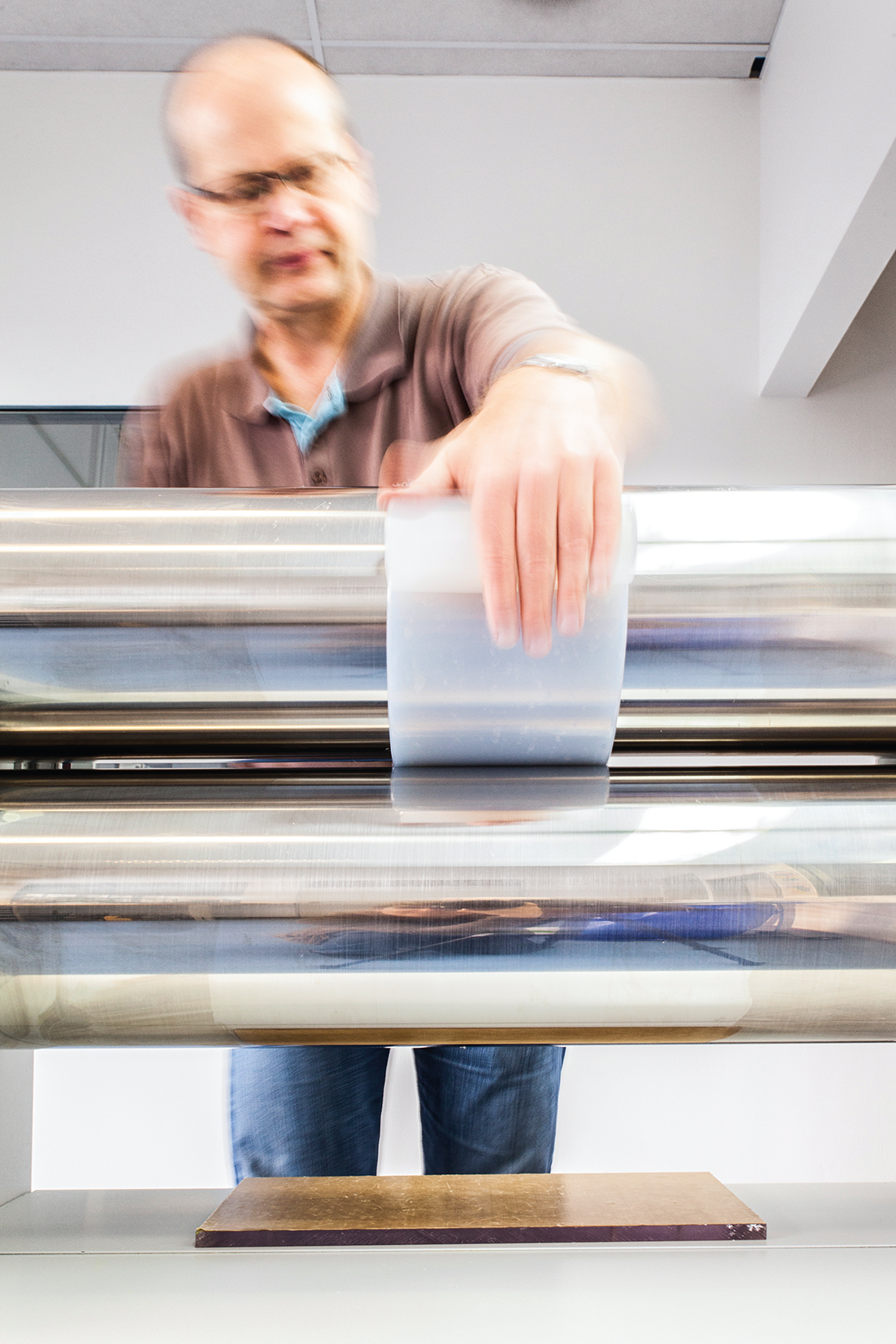

Hat das Silicon schließlich den gewünschen Hautton erreicht, wird es hier blasenfrei ausgewalzt.

Sowohl die standardisierten Liner als auch die hochindividuellen Hand- oder Fuß-Prothesen bestehen aus hochwertigem, biokompatiblem Silicon, das besondere Reinheitskriterien erfüllt, wie Leiniger betont. Ottobock setzt dafür zweikomponentige Silicone ein, sowohl RTV-2-Silicone, die bei Raumtemperatur vernetzen, als auch hochtemperaturvernetzende HTV-Silicone, die bei Wärme aushärten. Die erste Komponente enthält zusätzlich zum eigentlichen Silicon Substanzen, die das Vernetzen der Polymere ermöglichen. Die zweite Komponente beinhaltet einen Katalysator, der die Vernetzungsreaktion anstößt und beschleunigt. „Wenn beide Komponenten zusammengegeben werden, setzt eine Vulkanisierungsreaktion ein – das Material härtet aus“, sagt Dr. Andreas Bacher, der als Anwendungstechniker bei WACKER SILICONES für Medizinprodukte zuständig ist. Die sogenannte Additionsvernetzung auf Basis von zwei Komponenten hat den Vorteil, dass beim Vulkanisieren keine hautreizenden Spaltprodukte entstehen, außerdem schrumpft das Material nicht. Einmal ausgehärtet, bleibt Silicon selbst bei erneuter Wärmezufuhr oder unter Druck stets formstabil, anders als viele andere Kunststoffe, die sich noch verformen können.

Ottobock stellt seine Prothesen aus Siliconkautschuktypen der Reihen ELASTOSIL® P und SILPURAN® her, die besonders hohe Qualitätsanforderungen erfüllen. Silicone der SILPURAN®-Reihe werden speziell für medizinische Anwendungen unter sogenannten Grauraumbedingungen hergestellt und in einem Reinraum abgefüllt. Sowohl Grau- als auch Reinräume stehen unter Überdruck, damit kein Staub oder andere Verunreinigungen eindringen können Die Biokompatibilität der WACKER-Silicone wird von externen Gutachtern geprüft und nach internationalen Normen zertifiziert (ISO 10993 oder USNorm USP Class 6).

Bei allen Wettkämpfen dabei

Ein Mitarbeiter bringt die Siliconplatten anschließend von Hand auf das individuelle Stumpfmodell auf.

Die Firma Ottobock ist spätestens seit 1988 weltweit bekannt, seit sie Hauptsponsor der Paralympics ist. Ein internationales Team von Orthopädie-Technikern begleitet alle Wettkämpfe und bietet den Athleten technische Unterstützung und führt die nötigen Reparaturen an Prothesen und Orthesen sowie Rollstühlen durch. Während die nach dem Ersten Weltkrieg in Berlin gegründete Firma anfangs vor allem Kriegsversehrte versorgte, stehen in Deutschland heute Patienten im Mittelpunkt, die Amputationen als Folge von Krankheiten wie Altersdiabetes oder Unfällen erlitten haben. Etwa 10.000 Siliconliner, 150 Hände und 120 Füße produzieren die Duderstädter mittlerweile pro Jahr. Die Patienten wissen die mühsame Handarbeit zu schätzen und kommen wieder. Denn so natürlich die Prothesen auch erscheinen mögen, weder wachsen sie mit, noch hält selbst das widerstandsfähigste Silicon die alltägliche Belastung einer Hand oder eines Fußes länger als drei bis fünf Jahre durch. Weil sich das Silicon mit der Zeit wie ein Radiergummi verschleißt, müssen auch die Inliner der Prothesenschäfte nach sechs bis zwölf Monaten ausgetauscht werden.

„Unsere Silicone erleichtern das Leben von Menschen mit schweren Einzelschicksalen, die im Alltag oft vielfältige Einschränkungen hinnehmen müssen.“

Dr. Andreas Bacher, Anwendungstechniker, WACKER SiliconesFür den WACKER-Chemiker Andreas Bacher ist die Zusammenarbeit mit den Prothesenkünstlern von Ottobock stets etwas ganz Besonderes. „Unsere Silicone erleichtern das Leben von Menschen mit schweren Einzelschicksalen, die im Alltag oft vielfältige Einschränkungen hinnehmen müssen“, sagt er. Ihn freue es immer wieder, zu sehen, wie sich die Lebensqualität dieser Menschen mit einer Siliconprothese verbessere.