VINNAPAS® Festharze (Polyvinylacetate)

verhindern als Low Profile-Additive den Schrumpf des Bauteils und sorgen für perfekte Class-A-Oberflächen mit hoher mechanischer Leistungsfähigkeit.

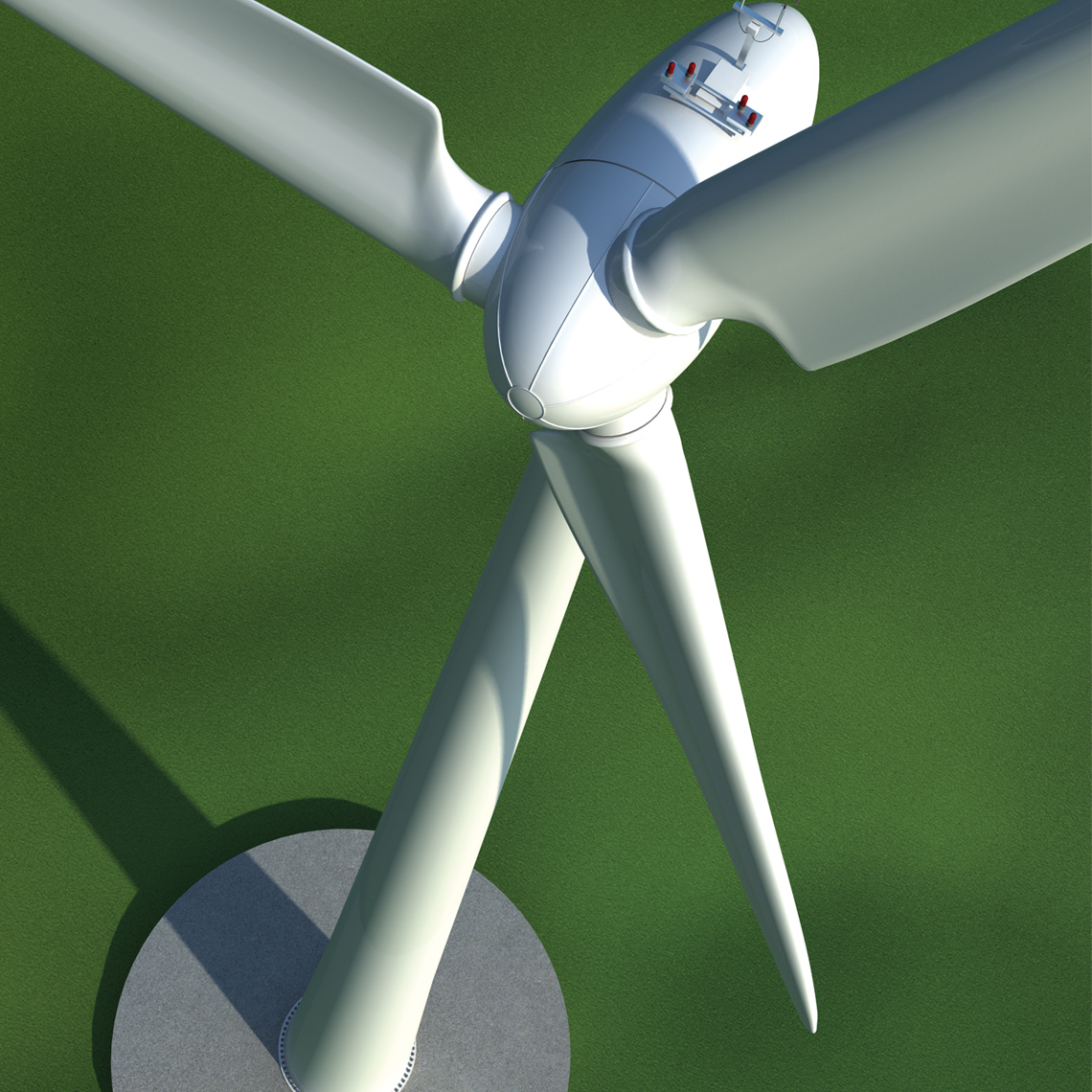

Sie stecken in modernen Flugzeugen, Rennwagen und Yachten – und manchmal fliegen sie sogar zum Mond. Die Rede ist von sogenannten Composites: extrem stabilen Leichtbauwerkstoffen. Ihre herausragenden Eigenschaften machen sie zum Material der Zukunft.

Composites sind bis zu 70 Prozent leichter als Stahl und 30 Prozent leichter als Aluminium – dabei aber extrem stabil, korrosionsbeständig und haltbar. Diese Kombination macht sie für viele Bereiche interessant: Flugzeuge und Autos können durch die Gewichtsersparnis ihren Treibstoffverbrauch senken. Bei der Tour de France fahren Composites in ultraleichten Rennrädern ganz vorne mit. Und gehbehinderte Menschen freuen sich über extrem leichte und wendige Rollstühle.

Composites – auch Faserverbundwerkstoffe genannt – sind spezielle Kunststoffe, bei denen Polymere mit verstärkenden Fasern aus Kohlenstoff, Glas oder Mineralien kombiniert werden. Zur Produktion von duroplastischen Composites werden hauptsächlich ungesättigte Polyesterharze (UP), Vinylesterharze (VE), Phenolharze, Epoxyharze (EP), Melaminharze (MF) und Polyurethane (PU) eingesetzt.

Der Verbund von Duroplasten und verstärkenden Fasern verleiht den Composites ihre herausragenden Eigenschaften:

Für die Herstellung von Bauteilen aus Faserverbundwerkstoffen existieren viele unterschiedliche Verfahren. Die Wahl des geeigneten Verfahrens erfolgt je nach Einsatzgebiet und Anforderungen.

WACKER trägt als führender Anbieter von Composites-Bestandteilen dazu bei, dass Faserverbundwerkstoffe in immer besserer Qualität hergestellt werden können. Bei WACKER erhalten Sie alle Produkte aus einer Hand:

verhindern als Low Profile-Additive den Schrumpf des Bauteils und sorgen für perfekte Class-A-Oberflächen mit hoher mechanischer Leistungsfähigkeit.

wird verwendet zur Verklebung von Rotorblättern und in der Verankerung des Windrades.

ermöglicht die Bindung von organischen und anorganischen Materialien und verbessert so die Festigkeit von Verbundwerkstoffen.

ermöglichen die Herstellung passgenauer, wiederverwendbarer und gewebeverstärkter Silicon-Vakuumhauben für eine kostengünstige und effiziente Produktion von Faserverbundbauteilen.

werden zur Verbesserung des Schlagzähigkeitsverhaltens in Composite-Systemen verwendet.

wird verwendet zur Verklebung von Rotorblättern und in der Verankerung des Windrades.

WACKER bietet Produkte, mit denen Faserverbundwerkstoffe in immer besserer Qualität hergestellt werden können. Profitieren Sie von WACKER Lösungen und Kompetenz aus einer Hand. Details finden Sie in unserem Produktbereich.

Produkte entdecken