Einstieg in die Ära der Elektromobilität

Gap-Filler und wärmeabführende Klebstoffe stellen das Wärmemanagement in Motoren, Batterien und Leistungselektronik sicher.

01.03.2018 Lesezeit: ca. MinutenMinute

Vorsprung durch Volt

Mit einem Portfolio maßgeschneiderter Siliconprodukte begleitet WACKER den Einstieg der deutschen Autoindustrie in die neue Ära der Elektromobilität: Gap-Filler und wärmeabführende Klebstoffe stellen das Wärmemanagement in Motoren, Batterien und Leistungselektronik sicher. Vergussmassen schützen Systeme für das induktive Laden sowie die Sensoren für Fahrer-Assistenzsysteme.

Rund 17 Prozent der weltweiten Kohlendioxid-Emissionen gehen allein auf das Konto des Straßenverkehrs. Eine Lösung des verkehrsbedingten Emissionsproblems verspricht die Elektromobilität. Regierungen, Stadtverwaltungen und Nichtregierungsorganisationen sehen in dieser Mobilitätsform einen Weg, die im Pariser Klimaabkommen von 2015 eingegangenen Verpflichtungen zur Verringerung der Treibhausgas-Emissionen einzuhalten. Sie unterstützen daher den Einstieg in die Elektromobilität mit großzügigen finanziellen Fördermitteln, dem Ausbau der Ladeinfrastruktur und bevorzugten Lizenzvergaben.

Zunehmend greifen die Städte aber auch zu drastischen Maßnahmen – bis hin zu Fahrverboten –, um den Wandel zu beschleunigen.

In den smoggeplagten chinesischen Megametropolen wie Shanghai und Peking entscheiden sich schon heute viele Autokäufer für ein Elektroauto, weil sie für Benzin- und Dieselfahrzeuge, wenn überhaupt, nur noch nach jahrelangen Wartefristen eine Zulassung erhalten. China führt zudem ab dem kommenden Jahr Produktions- und Verkaufsquoten für Elektroautos ein. Und auch in Europa wird die Luft für benzin- und dieselgetriebene Fahrzeuge immer dünner: So will beispielsweise Paris bis zum Jahr 2030 sämtliche Fahrzeuge mit Verbrennungsmotor aus der Stadt verbannen.

Stets mit Mund-Nasen-Schutz unterwegs: Kaum eine Metropole ist stärker vom Smog betroffen als Peking. Die Einwohner versuchen, sich mit der Maske vor Feinstaub und Schadstoffen zu schützen.

Die deutsche Automobilindustrie, die das Thema Elektromobilität lange Zeit abwartend angegangen ist, treibt die Entwicklung von stromgetriebenen Fahrzeugen mittlerweile unter Hochdruck voran: VW verfügt über einen E-Golf, die Konzerntochter Audi wird mit dem e-tron zum Jahresende ihr erstes rein elektrisch betriebenes SUV auf den Markt bringen. BMW ist mit dem bereits 2013 erschienenen i3 ein Vorreiter auf dem deutschen Markt – die Münchner sind zwischenzeitlich einer der weltgrößten Hersteller von Elektroautos.

0,7 % aller Neuwagen in Deutschland wurden 2017 mit einem reinen Elektroantrieb verkauft. 0,85 Prozent waren sogenannte Plug-in-Hybride, die einen Verbrennungsmotor mit einem Elektroantrieb kombinieren (Quelle: EAFO). Damit wurde nicht einmal jeder hundertste verkaufte Neuwagen rein elektrisch betrieben.

Aus Kundensicht sind es drei entscheidende Schwachpunkte, die viele Autofahrer noch zögern lassen, auf ein Elektromobil umzusteigen: der deutlich höhere Preis, die dünn ausgebaute Ladeinfrastruktur und die Angst, bei längeren Strecken auf der Straße liegen zu bleiben.

Was die Ladeinfrastruktur anbetrifft, sollen Initiativen der Automobilkonzerne und staatliche Förderprogramme in den nächsten Jahren Abhilfe schaffen. Und auch bei den Reichweiten geht es voran: Spitzenreiter auf dem deutschen Markt ist derzeit der Ampera-e von Opel, der es mit einem Ladevorgang auf eine Normreichweite von 520 Kilometern bringt.

Nichtsdestotrotz hängt die Verbreitung von Elektroautos noch stark von den Rahmenbedingungen ab, die der Staat setzt: durch Restriktionen wie in China oder mittels Förderung, wie es in Europa üblicher ist.

In Norwegen, wo der Staat Elektroautos durch den Wegfall der Mehrwert-, Import- und Kfz-Steuer subventioniert und reichlich Strom aus Wasserkraft zur Verfügung steht, sind stromgetriebene Fahrzeuge oft billiger als ihre Pendants mit Verbrennungsmotor. Knapp 40 Prozent aller Neuwagenkäufer in dem skandinavischen Land haben sich im letzten Jahr für ein E-Mobil entschieden. In den großen Autonationen wie Deutschland, Japan, Frankreich und den USA lag der Marktanteil von Elektroautos 2017 dagegen bei einem Prozent oder weniger; wenn die Plug-in-Hybride dazugerechnet werden, sind es zwischen 1 und 1,6 Prozent – allerdings mit deutlich steigender Tendenz.

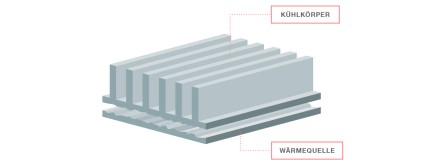

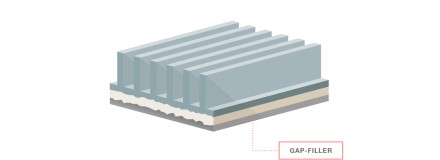

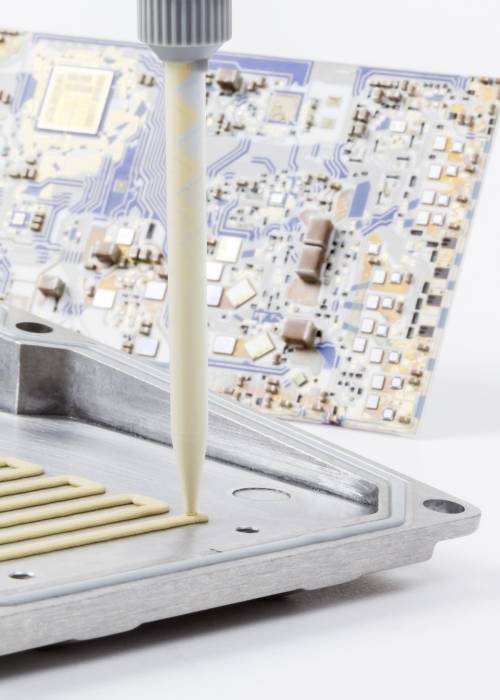

Applikation eines siliconbasierten Gap-Fillers

Wärmeleitmaterialien ersetzen im Spalt zwischen Wärmequelle und Kühlkörper den schlechten Wärmeleiter Luft und stellen dadurch eine wärmeleitende Verbindung her

Der dritte Schwachpunkt aus Verbrauchersicht – der relativ hohe Preis, verglichen mit einem konventionell betriebenen Fahrzeug – liegt auch an den hohen Zusatzkosten für die Batterie, die durch entfallende Bauteile wie das Getriebe nicht in vollem Umfang ausgeglichen werden. „Allerdings erwartet die Industrie, dass sich solche Zusatzkosten in wenigen Jahren egalisieren lassen – und die Kostenentwicklung der letzten Jahre bestätigt das“, sagt Dr. Klaus Angermaier. Der Chemiker ist bei WACKER SILICONES für die Entwicklung neuer Geschäftsfelder zuständig – darunter fällt auch die Elektromobilität.

Die sinkenden Preise, die für die Batterien prognostiziert werden, dürften die Großserienfertigung von E-Autos rasch vorantreiben. In wenigen Jahren wollen alle großen Hersteller Elektrofahrzeuge in ähnlichen Großserien produzieren wie schon jetzt konventionell betriebene Autos. Um dieses Ziel zu erreichen, arbeitet die Autoindustrie Hand in Hand mit der chemischen Industrie, die innovative Materialien für die neuartigen Herausforderungen der Elektromobilität bereitstellt.

„Zu den anspruchsvollen Aufgaben zählt zum Beispiel die Ableitung der Wärme, die während des Fahrens oder auch beim Laden in den elektrischen Fahrzeugkomponenten entsteht“, sagt der WACKER-Manager Dr. Klaus Angermaier. Eine weitere Herausforderung sei der Aufbau einer Infrastruktur zum Laden der Antriebsbatterie. „Auf großes Interesse stoßen derzeit Verfahren zum induktiven Laden“, weiß Angermaier.

Optimierter Wärmeübergang

Die pastösen Massen werden im Dispense-Verfahren aufgetragen. Silicon-Wärmeleitmaterialien füllen sowohl kleinste Oberflächenrauigkeiten als auch Unebenheiten im Millimeterbereich perfekt aus.

Tagtäglich kilometerlange Staus: Thailands Hauptstadt Bangkok ächzt unter der Blechlawine und unter der Abgasbelastung. Um die Beeinträchtigungen zu verringern, hat Thailand ein Programm zur Förderung der Elektromobilität aufgelegt.

Straße in Bangkok

17 % der weltweiten Kohlendioxid-Emissionen gehen allein auf das Konto des Straßenverkehrs.

Damit die Elektromobilität zu einer deutlichen Verringerung der klimaschädlichen Emissionen führt, müssen Verkehrs- und Energiewende Hand in Hand gehen. Würde ein Elektrofahrzeug etwa mit Kohlestrom fahren, entstünden zwar lokal – am Fahrzeug – keine Abgase, aber die Treibhausgas-Erzeugung wäre lediglich zum Kraftwerk verlagert.

Zwei bis drei Kilo Silicon

Eine Projektgruppe um Klaus Angermaier befasst sich derzeit intensiv damit, welche Siliconmaterialien für die neue Form der Mobilität benötigt werden. In einem heutigen Mittelklassewagen mit Verbrennungsmotor befinden sich zwei bis drei Kilogramm dieses Kunststoffs. Aus Siliconkautschuken bestehen zum Beispiel die Ladeluftschläuche der Turbolader, Schutzmäntel für Zündkerzenstecker und Zündkabel, Schwingungstilger, diverse Dichtungen und Dichtkissen. Darüber hinaus wird die Elektronik, die in den Steuergeräten der Fahrzeuge steckt, durch dispensbare Dichtklebstoffe oder Vergussmassen aus Silicon geschützt. Auch die Funktionssicherheit eines Airbags profitiert ganz wesentlich von einer Siliconbeschichtung, indem sie dieses technische Textil dauerhaft flexibel, temperatur- und alterungsbeständig sowie abriebfest macht.

Einige dieser Siliconanwendungen entfallen in einem rein elektrisch betriebenen Auto, andere kommen neu hinzu. „Auch in Elektrofahrzeugen sind Siliconmaterialien unverzichtbar“, betont Klaus Angermaier. „Unser Ziel ist es, die benötigten Siliconprodukte rechtzeitig zum Start der Elektrofahrzeug-Großserienproduktion zur Verfügung stellen zu können.“

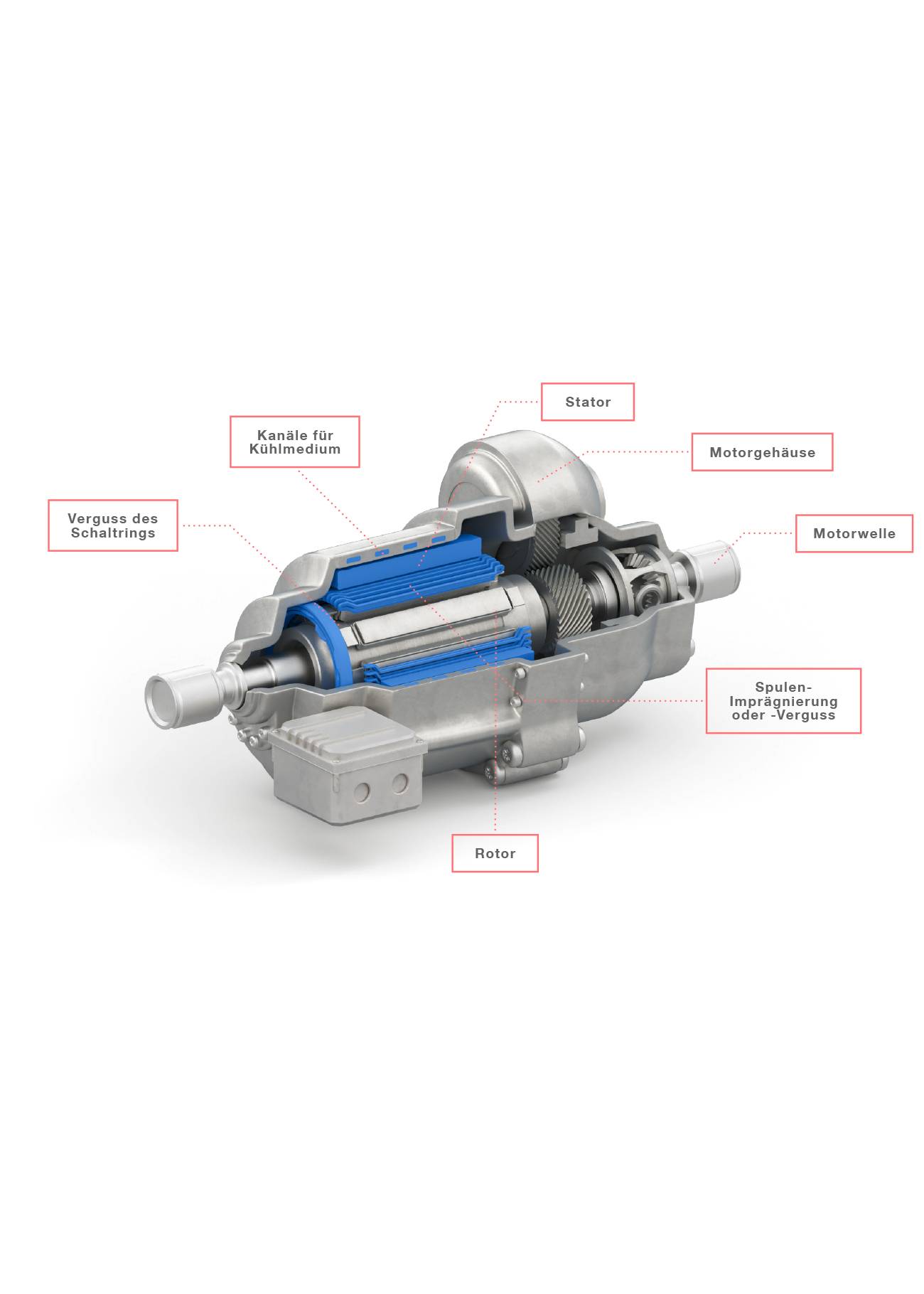

Der Antriebsstrang eines rein elektrisch angetriebenen Fahrzeugs enthält drei Schlüsselkomponenten: Elektromotor, Antriebsbatterie und Leistungselektronik. Verbrennungsmotor und Getriebe entfallen oder können einfacher konstruiert werden. Der kompakt gebaute, aber leistungsstarke Elektromotor liefert im E-Auto das für den Antrieb benötigte Drehmoment.

Die wiederaufladbare Batterie – nach dem derzeitigen Stand der Technik eine Lithium-Ionen-Batterie – dient als Energiespeicher. Die Leistungselektronik hat die Aufgabe, die elektrische Energie in der jeweils benötigten Form und Spannungshöhe bereitzustellen und den Energiefluss zu steuern. Sie ist in sogenannten Power Conversion Units untergebracht.

Elektromotor, Antriebsbatterie und Leistungselektronik arbeiten mit hohen elektrischen Leistungen und entwickeln im Betrieb Wärme. Erhitzen sie sich zu stark, können die zum Teil recht kostspieligen Komponenten altern und vorzeitig ausfallen. Um das zu verhindern, muss die freigesetzte Wärme schnell und effektiv abgeführt werden.

„Besonders wichtig ist das Wärmemanagement bei der Lithium-Ionen-Batterie.“

Dr. Philipp Müller, Leiter eines anwendungstechnischen Labors im Bereich Industrial Solutions bei WACKER SILICONES

„Die Lithium-Ionen-Batterie erreicht ihre volle Leistungsfähigkeit nur zwischen etwa 20 und 35 Grad Celsius und muss daher temperiert werden“, betont der WACKER-Chemiker. Die Antriebsbatterien befinden sich meist unterhalb der Fahrgastzelle, wo sie einen Großteil der Grundfläche einnehmen, und sind modular aufgebaut: Mehrere Batteriezellen werden zu Modulen und mehrere Module mit einem elektronischen Batteriemanagementsystem, einem Temperierungssystem sowie dem Gehäuse zur vollständigen Batterie kombiniert.

Damit die Wärme schnell und effektiv von den Batteriemodulen zum Temperierungssystem – beim Beheizen in umgekehrter Richtung – transportiert werden kann, darf sich kein Luftspalt zwischen den beiden zusammengefügten Teilen befinden, sei er auch noch so schmal. Der Grund: Luft ist ein sehr schlechter Wärmeleiter und würde den Wärmetransport behindern. Deshalb wird der Spalt vollständig mit einem wärmeleitenden Material gefüllt, einem sogenannten Gap-Filler. Auf diese Weise werden die Fügepartner thermisch verbunden.

Ein Volvo-Hybridbus der Hamburger Hochbahn an der Ladestation: In den nächsten Jahren will der Nahverkehrsbetreiber seine ganze Flotte von rund 1.000 Fahrzeugen von Diesel- auf Elektroantrieb umstellen.

Ladekabel statt Zapfpistole: Ein BMW i3 mit 125-Kilowatt-Elektromotor wird an einer öffentlichen Stromtankstelle aufgeladen.

Pastöse Massen

Mit der Reihe SEMICOSIL® 96x TC bietet WACKER neue siliconbasierte Gap-Filler an, die sich optimal für die thermische Anbindung der Batteriemodule an das Temperierungssystem eignen. Diese pastösen Massen härten bei Raumtemperatur durch eine platinkatalysierte Additionsreaktion zügig aus. Mit Werten von zwei bis vier Watt pro Meter und Kelvin erreichen sie die in der Praxis benötigten Wärmeleitfähigkeiten. Ausgangspunkt der Entwicklung waren Produkte, die seit Jahren erfolgreich zum Wärmemanagement in leistungselektronischen Baugruppen verwendet werden.

Wie auch die herkömmlichen Produkte ergeben die Typen der Reihe SEMICOSIL® 96x TC im Spalt ein elastisch verformbares Siliconpad. Dicht an die Konturen der beiden Oberflächen angeschmiegt, füllt es sowohl kleinste Rauigkeiten als auch Unebenheiten im Millimeterbereich perfekt aus.

Als Siliconprodukte haben die Gap-Filler hier deutliche Vorteile gegenüber Produkten, die auf organischen Polymeren basieren. Weil sie nicht altern, sorgen sie dauerhaft für einen guten Wärmetransport und leisten damit einen wichtigen Beitrag zur gewünschten Lebensdauer und zur Zyklenfestigkeit der teuren Antriebsbatterie. Weil sie schwer entflammbar sind, tragen sie zudem zur Sicherheit der Batterie bei.

Genauso wichtig sind für die Automobilindustrie die Verarbeitungseigenschaften. „Mit einem neuen Formulierungskonzept ist es uns gelungen, die Gap-Filler in ihren Fließeigenschaften auf die Fertigungsprozesse der Automobilhersteller abzustimmen“, führt Dr. Philipp Müller aus. Die pastösen Materialien sind in Ruhe standfest, können aber dennoch zügig und fehlerfrei auf große Flächen aufgetragen werden und erlauben ein automatisiertes Fügen. Mit einem Dispenser lassen sich pro Minute bis zu sechs Kilogramm der pastösen Masse aufbringen. Solch hohe Auftragsleistungen waren bislang bei Gap-Fillern undenkbar, werden aber in der Automobilindustrie in der geplanten Batterie-Großserienfertigung benötigt.

Keine Spezialgebinde nötig

Zudem sind die neuen Wärmeleitmaterialien deutlich sedimentationsstabiler als die herkömmlichen Produkte und können in 200-Liter-Fässern geliefert werden – ebenfalls eine Voraussetzung für den Einsatz in einer Großserienfertigung. Bei herkömmlichen Gap-Fillern setzen sich die festen Füllstoffe recht schnell ab und verklumpen. Hat sich erst einmal ein Füllstoff-Bodensatz gebildet, lässt er sich nicht mehr oder nur mit erheblichem Aufwand aufrühren. Viele herkömmliche Silicon-Gap-Filler können daher nur in kleinen Spezialgebinden angeboten werden, etwa in Kartuschen mit Rührmöglichkeit. Mit den neu formulierten Gap-Fillern von WACKER SILICONES ist dieses Problem gelöst.

Eine weitere Wärmequelle von Elektrofahrzeugen ist die in der Power Conversion Unit verbaute Leistungselektronik: Ihre aktiven Bauelemente, die kurz als IGBT bezeichneten Bipolartransistoren mit isolierter Gate-Elektrode, können im Betrieb sehr heiß werden. Je nach Typ liegen ihre Betriebstemperaturen oftmals weit über 100 Grad Celsius.

Im Dispense-Verfahren wird ein Gap-Filler raupenförmig auf den Kühlkörper einer leistungselektronischen Baugruppe appliziert. Das pastöse Wärmeleitmaterial SEMICOSIL® 961 TC wird direkt auf den Kühlkörper aufgetragen, die elektronische Schaltung aufgelegt und angedrückt. Bei der nachfolgenden Aushärtung bildet der Gap-Filler ein weiches, schwingungsdämpfendes Siliconkissen, das die Wärme optimal zum Kühlkörper ableitet.

Zu hohe Temperaturen können aber die empfindlichen Halbleiterstrukturen des IGBT schädigen, was zur Alterung und schließlich zur Zerstörung des Bauelements führt. Um einem solchen Ausfall vorzubeugen, werden die mit IGBT bestückten Leiterplatten aktiv gekühlt. Hierbei ist es notwendig, die Leiterplatte thermisch an die Kühlplatte anzukoppeln. Liegen die Betriebstemperaturen über 150 Grad Celsius, ist ein siliconbasiertes Wärmeleitmaterial dazu das Mittel der Wahl – Wärmeleitmaterialien auf der Basis von organischen Polymeren würden dieser Temperaturbelastung nicht standhalten.

„Auch hier erweisen sich die Gap-Filler der Reihe SEMICOSIL® 96x TC in vielen Fällen als optimal“, sagt Dr. Markus Jandke, der wie sein Kollege Philipp Müller ein anwendungstechnisches Labor im Industrial-Solutions-Team von WACKER SILICONES leitet. „Aber auch nicht vernetzende Siliconpasten wie SEMICOSIL® Paste 40 TC, die im Spalt ihre Konsistenz beibehalten, oder wärmeleitende Siliconklebstoffe wie zum Beispiel SEMICOSIL® 9712 TC oder 9754 TC können verwendet werden“, betont Jandke.

Welches Material ausgewählt wird, hängt davon ab, wie die Platine mit der Kühlplatte verbunden wird. So sind Gap-Filler und Siliconpasten für solche Konstruktionen prädestiniert, in denen Kühlkörper und Wärmequelle in der Anwendung miteinander verschraubt oder anderweitig mechanisch fest verbunden und aneinandergedrückt werden. Wärmeleitende Siliconkleber verbinden dagegen beide Fügepartner durch ihre Klebkraft, sodass in vielen Fällen auf eine zusätzliche mechanische Fixierung verzichtet werden kann.

Auch ein Elektromotor entwickelt im Betrieb Wärme – und das trotz seines hohen Wirkungsgrads, der in der Regel höher als 90 Prozent ist. Zum Vergleich: Verbrennungsmotoren erreichen Wirkungsgrade zwischen etwa 30 und 45 Prozent. Ein Großteil der Wärme wird im Stator freigesetzt, der ruhenden Komponente des Elektromotors. Einige Automobilhersteller haben sich entschieden, in zukünftigen Motorgenerationen die Spulenwicklungen des Stators in der sogenannten Hairpin-Technologie herzustellen, weil diese unkonventionelle Technologie eine schnelle Großserienfertigung erlaubt.

„Auch hier erweisen sich die Gap-Filler der Reihe SEMICOSIL® 96x TC in vielen Fällen als optimal.“

Dr. Markus Jandke, Leiter eines anwendungstechnisches Labor im Industrial-Solutions-Team von WACKER SILICONES

Blick in den Motorraum eines Renault Fluence: Dieses Fahrzeug war mit einer Traktionsbatterie erhältlich, die an speziellen Stationen getauscht werden konnte. Der zeitraubende Ladevorgang entfiel somit. Unter der Motorhaube fallen die dicken orangefarbenen Hochvoltkabel auf.

Ladestation in Berlin: Der hier zu sehende i-MiEV von Mitsubishi wird schon seit 2009 hergestellt und zählte zu den ersten Elektroautos für einen Massenmarkt.

Zwei Gründe machen auch beim Elektromotor eine effiziente Wärmeabführung erforderlich: Zum einen können die Drahtlacke, mit denen die Statorwicklungen überzogen sind, hitzebedingt altern. Das muss verhindert werden, da die elektrische Isolationswirkung der Lacke für einen störungsfreien Motorbetrieb notwendig ist. Zum anderen werden in permanenterregten Synchronmotoren – einem häufig eingesetzten Motortyp – magnetische Werkstoffe aus Seltenen Erden verwendet, von denen manche ihre Magnetisierung bei Temperaturen über 130 Grad Celsius verlieren können.

Hinzu kommt, dass sich die Abwärme des Elektromotors sehr gut für andere Zwecke nutzen lässt, beispielsweise zum Beheizen von Fahrgastraum und Windschutzscheibe. Das schont die Batterie und ermöglicht größere Reichweiten. „Wichtig ist in diesem Zusammenhang ebenfalls, dass in einem Elektrofahrzeug grundsätzlich deutlich weniger Abwärme entsteht“, bemerkt Dr. Christian Ochs, der ebenfalls ein anwendungstechnisches Labor bei WACKER SILICONES leitet. „Deshalb werden intelligente Systeme der Abwärmenutzung und auch der Isolation zum Einsatz kommen.“

Die Hersteller von Elektromotoren untersuchen derzeit mehrere Konzepte zur Wärmeabführung „Noch ist unklar, welches Konzept sich durchsetzen wird. Klar ist jedoch, dass wärmeleitfähige Siliconprodukte dabei eine wichtige Rolle spielen können“, so die Einschätzung von Christian Ochs.

Eines der Konzepte sieht vor, die Abwärme des Stators über das Blechpaket – ein wichtiges Bauteil des Stators – mithilfe eines wärmeleitenden Siliconharzes zum Motorgehäuse zu transportieren. Für diesen Zweck hat WACKER das Siliconharz SILRES® H 68 TC entwickelt. Dieses Harz ist bei 60 Grad Celsius so dünnflüssig, dass es problemlos in den schmalen Spalt zwischen den Kupfer-Hairpins und den Statorblechen eingeträufelt werden kann.

Ein anderes Konzept bevorzugt für den Wärmetransport den Weg entlang der Kupfer-Hairpins in Richtung der Wickelköpfe, die in der Stirnfläche des Stators liegen. Auch hierzu hat WACKER das passende Produkt, wie Dr. Ochs erläutert: „In diesem Fall könnte eine wärmeleitende elastische Siliconvergussmasse wie beispielsweise ELASTOSIL® RT 744 TC den Wärmetransport effektiv unterstützen.“

Diskutiert wird auch, das Blechpaket des Stators mit kleinen Kanälen zu versehen, durch die ein Kühlmedium geführt wird. Als Medium könnte ein hitzebeständiges Siliconöl verwendet werden – wie beispielsweise das seit vielen Jahren zur Kühlung von Transformatoren eingesetzte POWERSIL® Fluid TR 50. Gegenüber Wasser-Glykol-Mischungen, die in den heutigen Verbrennungsmotoren die Kühlfunktion übernehmen, haben Siliconöle den Vorteil, elektrisch nicht leitfähig zu sein und bis –50 Grad Celsius fließfähig zu bleiben. Auch bei einem Kaltstart im tiefsten nordischen Winter wäre also für eine optimale Kühlung gesorgt.

Ein Elektromotor liefert über den gesamten Drehzahlbereich ein hohes Drehmoment. Schon ab der Drehzahl null steht das maximale Drehmoment zur Verfügung, anders als bei konventionell betriebenen Fahrzeugen mit Getriebe, die ihr Drehmoment bis zu einer bestimmten Drehzahl ansteigend entfalten. Selbst bei vergleichsweise moderaten Motorleistungen erreicht das Elektroauto aus dem Stand heraus eine enorme Beschleunigung, während der Fahrer eines Diesels oder Benziners erst mühsam hochschalten muss – für den Fahrspaß ist beim Elektroauto also gesorgt. Für den Frust an der Tankstelle aber auch: Selbst an den Tesla-Ladestationen mit Gleichstrom, die Supercharger genannt werden, muss der Autofahrer 30 bis 40 Minuten einplanen, bis die Batterie wieder zu 80 Prozent geladen ist.

Eine Schnellladestation von Tesla, Supercharger genannt, am Brenner: Diese Ladestationen können allerdings nur von Fahrzeugen der eigenen Marke genutzt werden.

In vielen Zeitungsberichten wird Elektromobilität mit der Nutzung von Elektroautos gleichgesetzt. Elektromobilität ist aber mehr. Ihr liegt ein Konzept zugrunde, das weit über die verwendeten Fahrzeuge hinausgeht: Die neue Form der Mobilität verknüpft das Verkehrssystem mit der Energiewende und betrachtet Elektrofahrzeuge als Bestandteil eines umfassenden und vollständig digital vernetzten Mobilitätsangebots. Wer elektromobil ist, greift also keineswegs ausschließlich auf das eigene Elektroauto zurück, sondern nutzt selbstverständlich auch Car-Sharing-Angebote oder öffentliche Verkehrsmittel.

Kabelloses Ladegerät für ein Smartphone: Nach demselben Prinzip könnten in Zukunft auch Elektroautos Strom „tanken“.

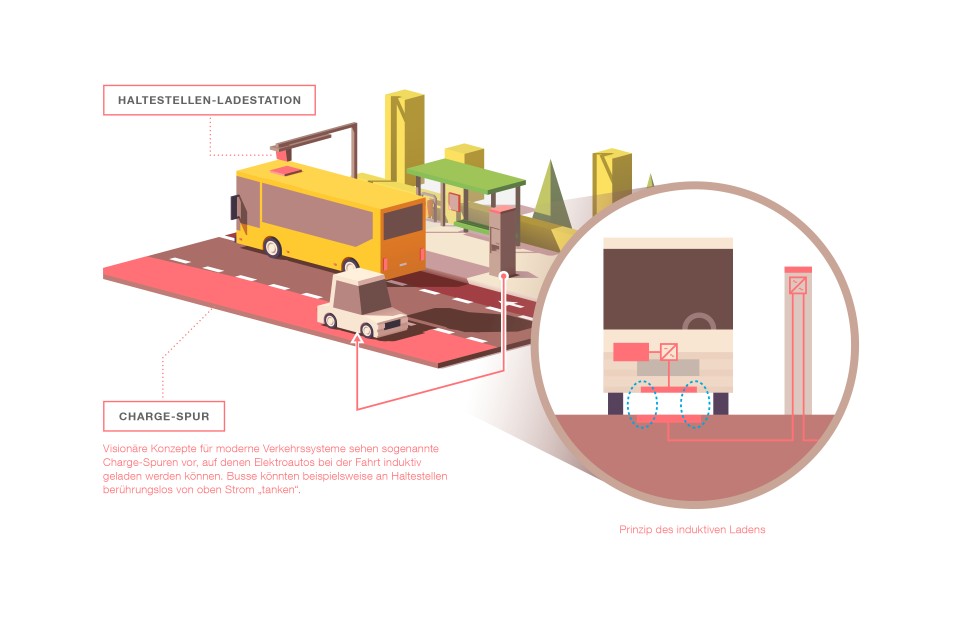

Schutz vor Wind und Wetter

Mehr Lust auf ein Elektrofahrzeug erhoffen sich die Automobilhersteller und ihre Zulieferer, wenn sich das Prinzip des induktiven Ladens verbreitet. Mit dieser kabellosen Technik wird das Aufladen sehr komfortabel: Der Fahrer fährt einfach mit seinem Auto über eine Ladeplatte, die im Boden eingelassen ist. Die Ladevorgänge dauern hier zwar länger, können dabei jedoch mit üblichen Wechselspannungssystemen betrieben werden. Sobald das Fahrzeug, unterstützt von einem elektronischen Fahrassistenten, korrekt positioniert ist, beginnt automatisch der Ladevorgang. Solche Ladeplatten können nicht nur in Garagen, sondern auch auf Kundenparkplätzen eingerichtet werden. Visionäre Konzepte sehen diese Installationen auch vor Ampeln, Bahnschranken oder allgemein entlang von Verkehrswegen vor, sodass sich auch kürzere Stoppzeiten zum Laden nutzen ließen.

Diese Ladetechnik basiert auf dem Prinzip der magnetischen Induktion: In der Ladeplatte befindet sich eine Spule, die von einem Wechselstrom hoher Frequenz durchflossen wird. Dieser Strom wird mithilfe leistungselektronischer Komponenten aus dem stationären Wechselspannungsnetz erzeugt. Eine zweite Spule befindet sich auf der Unterseite des Fahrzeugbodens. Liegen beide Spulen übereinander, entsteht in der zweiten Spule eine Wechselspannung. Diese wird im Fahrzeug mit bordeigener Leistungselektronik gleichgerichtet und lädt die Antriebsbatterie auf. Zusätzlich sind in der Bodenplatte und im Fahrzeug elektronische Komponenten vorhanden, die über WLAN in Kontakt stehen und den gesamten Ladevorgang steuern. Bereits heute liegt der Wirkungsgrad dieses kontaktlosen Ladens nahezu auf Augenhöhe mit dem Laden durch ein Kabel.

Zum Schutz vor Witterungseinflüssen und mechanischen Spannungen wird die Ladeelektronik vergossen. Zu diesem Zweck bietet WACKER ein umfangreiches Sortiment aus Dicht- und Klebstoffen sowie Vergussmassen an, die bei Raumtemperatur oder moderaten Temperaturen sehr schnell vernetzen beziehungsweise Haftung zu den beteiligten Substraten aufbauen – höchst interessant und wichtig für innovative industrielle Massenproduktionsprozesse. „Mit unseren Siliconprodukten werden bei der Fertigung der elektronischen Komponenten kurze Produktionszeiten möglich. Und die Elektronik ist unter den rauen Einsatzbedingungen über viele Jahre perfekt geschützt“, betont Klaus Angermaier. Die Automobilkonzerne arbeiten derzeit intensiv an der Weiterentwicklung von Systemen für das induktive Laden.

Laden beim Fahren – per Induktion

Mit dem Eintritt in das Zeitalter der Elektromobilität steht die Automobilbranche vor einem Umbruch, der sich auf die gesamte Wertschöpfungskette auswirkt und auch die Beziehung zu ihren Zulieferern betrifft.

Etliche Automobilhersteller beabsichtigen beispielsweise, eine eigene Batterie- und Motorfertigung aufzubauen, und werden dann die benötigten Rohstoffe direkt bei den Rohstoffanbietern kaufen. So wird auch WACKER in Zukunft Siliconprodukte – etwa die zum Wärmemanagement benötigten wärmeleitenden Gap-Filler – nicht nur an Automobilzulieferer, sondern auch direkt an die Automobilhersteller liefern. Damit verbunden strebt WACKER die Zertifizierung der betreffenden Produktionsbereiche nach der Norm IATF 16949 an, die für alle Automobilzulieferer gilt.

Was das technische Design einzelner Komponenten von Elektroautos und die Ausgestaltung der Ladeinfrastruktur betrifft, haben sich bis jetzt noch keine endgültigen technischen Lösungen etabliert. „Wir sehen aber heute schon ganz klar, dass Silicone in der Elektromobilität eine wichtige Rolle spielen werden. Vor allem werden sie helfen, dass die technischen Schlüsselkomponenten dauerhaft funktionieren“, fasst der WACKER-Experte Klaus Angermaier zusammen.

Kontakt

Mehr Informationen zum Thema erhalten Sie von

Herr Dr. Klaus Angermaier

Global Business Development

WACKER SILICONES

+49 89 6279-1453

Nachricht senden